Caratteristiche della produzione di una serra da un tubo profilato

Ci sono molte varietà di serre. Alcuni sono in legno, altri in policarbonato e così via. Le strutture realizzate con profili metallici (tubi) meritano un'attenzione speciale. È questo materiale che può servire a lungo, resistendo a forti effetti distruttivi.

Caratteristiche e tipologie

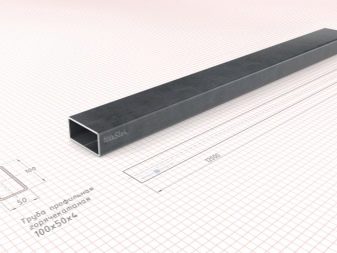

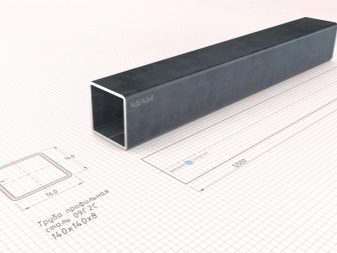

La maggior parte delle raccomandazioni che si possono trovare su Internet si basano su progetti tubolari standard. Il tubo profilato può essere rettangolare o quadrato.

Le serre fatte in casa vengono solitamente eseguite in una delle tre opzioni:

- attaccato alle case (il tetto può essere inclinato o ovale, senza simmetria pronunciata);

- edifici ad arco staccati;

- serre "casa" dotate di tetto a due falde.

La dimensione tipica degli elementi costitutivi determina le dimensioni più comuni degli edifici: 3, 4, 6 o 12 m di lunghezza, da 2 a 6 m di larghezza. Le dimensioni più convenienti per una coppia di letti paralleli sono 3x6 m, per tre letti - 3-12x4-6 m.

Vantaggi e svantaggi

Una serra realizzata con un tubo professionale ha cinque punti di forza:

- il design serve a lungo;

- i blocchi sono fissati in modo abbastanza semplice;

- il montaggio è facile e conveniente;

- la costruzione può essere eseguita in qualsiasi configurazione tu voglia;

- i rivestimenti applicati sono molto diversi.

Per quanto riguarda gli svantaggi, è abbastanza difficile piegare il profilo. La soluzione al problema è la seguente: piegare uno dei tubi pieni di sabbia, cercando di dargli la forma più accurata, e usarlo come modello.

La scelta del profilo e della forma della struttura

Nella produzione di un tubo quadrato o rettangolare, è possibile utilizzare quanto segue:

- deformazione a caldo;

- deformazione a freddo;

- saldatura elettrica;

- saldatura elettrica combinata con deformazione a freddo.

Per realizzare gli archi è necessario un tubo profilato 20x40 (10 pezzi ciascuno), con una lunghezza approssimativa di 580 cm.Ci sono due opzioni: richiedere immediatamente il taglio alla dimensione desiderata o acquistare modelli convenzionali con una dimensione di 6 m.Per strutture ad arco, dovresti prendere materiale con una sezione 4x2. Gli architravi sono realizzati in metallo 2x2 (lunghezza 67 cm).

I requisiti ufficiali per un tubo sagomato sono stabiliti da GOST 8639-82 e 8645-68. Esistono opzioni basate su vari metalli, molto spesso i costruttori preferiscono l'acciaio con uno strato anticorrosivo esterno. Il rinforzo ottimale si ottiene con quattro rinforzi che assorbono il carico massimo.

Il tubo profilato zincato deve avere uno strato speciale sia all'interno che all'esterno. Non è difficile distinguere il materiale di alta qualità: dovrebbe essere abbastanza leggero. Il telaio realizzato da esso non è difficile da spostare in un altro luogo o trasportarlo in auto. Grazie al solido rivestimento protettivo, il rischio di corrosione è ridotto al minimo.

Se hai bisogno di una garanzia di maggiore stabilità meccanica della struttura, prendi un tubo profilato zincato con rinforzo aggiuntivo. Tale materiale trasferisce facilmente la pressione fino a 90 kg per 1 mq. m. Secondo le disposizioni di GOST, tali strutture possono servire fino a 20 o anche fino a 30 anni. Anche se lo strato zincato è piegato, appariranno ammaccature e altri difetti, ma il rivestimento rimarrà quasi sicuramente intatto per molto tempo.

La saldatura viene utilizzata per realizzare un telaio da un tubo non protetto. Gli elementi zincati sono collegati con bulloni, pezzi di collegamento speciali o angoli.Non è molto pratico utilizzare elementi metallici di grande diametro perché troppo pesanti e scomodi.

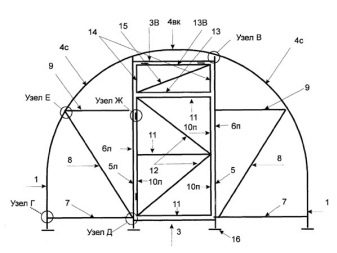

Progetto e preparazione

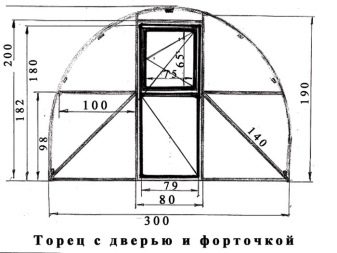

I disegni nella maggior parte dei casi sono redatti secondo dimensioni standard - da 300 a 1200 cm Si consiglia di scoprire questo indicatore con produttori o venditori in modo da non pagare troppo per il materiale in eccesso e non lasciare scarti.

I piani dovrebbero mostrare chiaramente:

- base;

- rack diretti verticalmente;

- tetto;

- imbracatura superiore;

- una porta;

- finestre e prese d'aria;

- distanziatori.

Quando si elabora un progetto, è necessario prestare attenzione al livello di illuminazione. Qualsiasi serra deve essere rivolta rigorosamente a sud. La differenza di superficie consentita è di un massimo di 100 mm. Secondo lo schema, viene eseguita la marcatura dell'edificio in costruzione. Per questo vengono utilizzati picchetti e corde. Se controlli le linee segnate in diagonale, puoi fare tutto abbastanza agevolmente.

Non è affatto necessario utilizzare tutti i profili con una sezione di 40 per 20, 20x20 o 40x40 mm. A causa del corpo relativamente spesso (da 0,2 cm), tali elementi sono piuttosto forti. I massetti orizzontali possono essere realizzati da un profilo con una sezione trasversale da 1 a 1,5 mm, poiché non sono richieste prestazioni eccezionali.

Quando calcolano l'altezza dell'edificio, sono guidati principalmente dalla crescita del proprietario di una casa estiva o di una casa di campagna. Di solito si presume che il soffitto debba essere realizzato 0,3 - 0,4 m più alto di quelli che utilizzano la serra, poiché i valori possono variare da 190 a 250 cm.

Il dimensionamento ha un'altra sottigliezza: l'adattamento al materiale di finitura. Quando la cornice è ricoperta da una pellicola poco importa, ma quando si usa il policarbonato è importante assicurarsi che la dimensione del materiale sia sufficiente a coprire l'intera altezza senza tagliare o aggiungere. Un tipico foglio di policarbonato cellulare è lungo 6 M. Nel caso di una serra ad arco, è necessario applicare la formula per calcolare la circonferenza. Vale la pena considerare che un'altezza di 2 m è solitamente eccessiva, ma 190 cm è quasi l'ideale.

Quando ci si prepara per la costruzione di una serra prefabbricata a timpano, si consiglia di tenere conto delle proprietà del suolo. I migliori risultati si ottengono quando si installa in aree asciutte, poiché con tutta la protezione delle strutture portanti, è meglio non sottoporle a test severi. Il terreno sabbioso è superiore al terreno argilloso, poiché non diventa così paludoso.

Cercano di dirigere il lato più lungo della struttura a sud, quindi la massima luce solare penetrerà all'interno. Il posizionamento della porta all'estremità aiuta a mantenere caldo all'interno della serra ea facilitare il movimento intorno ad essa.

Come mostra la pratica di migliaia di giardinieri, la porta dovrebbe essere larga almeno 0,7 - 0,8 m Per quanto riguarda l'altezza, è determinata dalle dimensioni complessive della struttura. Se si prevede di costruire una serra capitale, una sorta di vestibolo o corridoio è utile per due motivi: forma uno strato d'aria aggiuntivo (barriera termica) e può essere utilizzato come luogo per la conservazione dell'inventario. Quando le porte sono aperte, questa camera di equilibrio ridurrà la perdita di calore.

Costruzione della fondazione

Le serre realizzate con tubi sagomati sono leggere, ma questo vantaggio si trasforma spesso in un problema serio, perché non è difficile per intrusi o raffiche di vento rompere una tale struttura. La soluzione è realizzare una fondazione del tipo a nastro oa pilastro (la sua scelta è determinata dalla struttura del terreno). In ogni caso, prima dell'inizio della costruzione, il sito viene accuratamente pulito dalla contaminazione, gli strati superiori della terra vengono rimossi. Successivamente si effettuano delle marcature infilando attorno al perimetro della struttura che si sta realizzando dei picchetti di legno che servono a trattenere la fune.

Quindi puoi costruire le fondamenta stesse. Se le particolari caratteristiche antivandalo non sono importanti, e non c'è nemmeno la minaccia di vento forte, puoi limitarti a una struttura colonnare basata su tubi di cemento-amianto.

Il processo di lavoro comprende diverse fasi.

- Il terreno è perforato con un passo rigorosamente definito.Il diametro di ciascun foro dovrebbe consentire al tubo di entrare liberamente senza raccordo.

- Una volta inseriti i sostegni nei fori, i vuoti esterni vengono riempiti con eventuale terriccio idoneo da compattare.

- La parte interna del tubo è riempita di cemento, assicurando che non ci siano cavità.

- Dall'alto viene introdotta una piastra di metallo o un pezzo di rinforzo precedentemente tagliato (questo sarà l'accoppiamento della fondazione e del telaio di una serra fatta in casa).

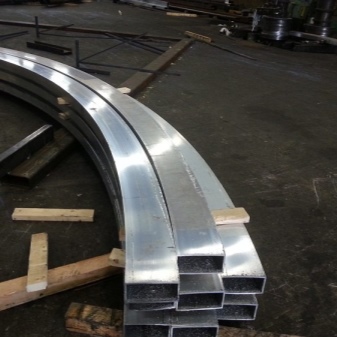

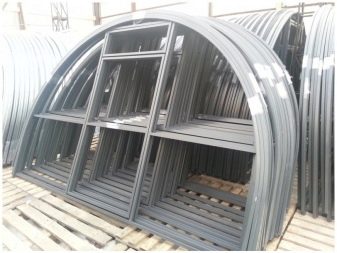

Assemblaggio telaio e guaina

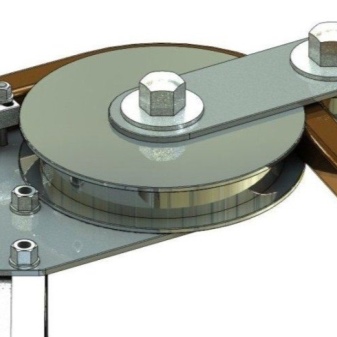

L'arco è meglio creato da una curvatubi. Il lavoro manuale in questo caso non è solo difficile, ma non consente nemmeno di ottenere la precisione richiesta. Il montaggio dello scafo inizia dalle estremità della struttura. Le sezioni dei tubi sono solitamente legate mediante saldatura utilizzando raccordi a T e angoli, se si desidera ottenere la massima resistenza. Ma quando il compito è quello di creare una serra pieghevole con le tue mani, devi usare i giunti. La fase finale è la copertura del corpo della serra con il policarbonato.

Per il fissaggio delle lastre vengono utilizzate viti autofilettanti con rondelle termiche.che interferiscono con la penetrazione dell'acqua nelle cellule della sostanza. Le celle stesse dovrebbero essere posizionate ad angolo o verticalmente, poiché l'umidità inizierà a ristagnare sul piano orizzontale e rovinerà il materiale.

Una serra a forma di "casa" con tetto a due falde a grandezza naturale deve essere dotata sia di una porta d'ingresso che di prese d'aria. Gli specialisti realizzano una serra in miniatura di una configurazione ad arco con una sola porta, senza condotti di ventilazione.

Il vantaggio della forma ad arco è che è molto stabile e pratico. La qualità aerodinamica della struttura le consente di resistere efficacemente a potenti raffiche di vento, evitando l'accumulo di neve e ghiaccio. Il problema potrebbe essere solo quello di piegare correttamente i tubi del profilo. Oltre a utilizzare una piegatubi e contattare professionisti, puoi anche utilizzare strumenti più semplici, incluso un modello di raggio.

È possibile piegare il profilo senza riscaldamento con l'aggiunta di un riempitivo, sebbene ciò non sia necessario per elementi più sottili di 1 cm. Se, tuttavia, vengono utilizzati componenti relativamente spessi, l'aggiunta di sabbia o colofonia facilita notevolmente il lavoro, quindi diventa più facile e veloce piegare da soli il tubo spesso. Alcuni artigiani casalinghi utilizzano molle di grande diametro che possono essere inserite nella cavità della pipa professionale. Le proprietà meccaniche di un tale "aiutante" forniscono la piegatura senza modificare la sezione trasversale dei profili lungo l'intera lunghezza del tubo.

Un altro modo per modellare il pezzo nella forma desiderata è con una piastra di piegatura con dei fori. Gli incavi servono per sistemare le aste, che fungeranno da fermo. Avendo posizionato il tubo tra una coppia di aste introdotte nella piastra alla distanza richiesta l'una dall'altra, il profilo inizia a piegarsi, spostando gradualmente la forza dal centro del pezzo di metallo alla sua periferia. È abbastanza possibile fare il lavoro in questo modo, ma sarà molto difficile e il risultato dipenderà dagli sforzi compiuti.

I tubi molto spessi devono essere piegati correttamente dopo il preriscaldamento. Il riempimento del profilo con sabbia accuratamente setacciata aiuta a garantire una piega uniforme. Poiché lavorerai con metallo caldo, è necessario indossare guanti protettivi. È anche importante prendersi cura della sicurezza della fonte del fuoco.

La sequenza delle azioni è la seguente:

- creare tappi di legno piramidali (la loro lunghezza è 10 volte la larghezza della suola, nel punto più largo due tubi dovrebbero entrare liberamente);

- nei tappi sono ricavate delle scanalature atte a far fuoriuscire i gas caldi;

- bruciare la sezione desiderata del profilo;

- il riempitivo viene liberato da particelle molto grandi (stampate sulla superficie) e da particelle molto piccole (possono fondersi nel metallo);

- la sabbia viene calcinata a una temperatura di 150 gradi;

- un tappo sigillato che non ha recessi è posto su un lato del tubo;

- dalla direzione opposta, nel tubo profilato deve essere introdotto un imbuto, con l'aiuto del quale si può dosare la sabbia calcinata nella cavità;

- le pareti battono (il suono dovrebbe essere attutito);

- dopo aver riempito il tubo di sabbia, utilizzare un secondo tappo;

- il punto di piega è segnato con il gesso, il segmento è saldamente fissato in una morsa dopo essere stato applicato alla dima;

- il tubo saldato deve essere piegato con i giunti posti sul lato (non piegare nella direzione delle cuciture saldate);

- il riscaldamento lungo la linea di marcatura dovrebbe essere rovente;

- conferendo morbidezza al metallo, si piega in un movimento verificato.

Il pezzo raffreddato, per ogni evenienza, viene confrontato con la dima. Se il risultato è perfetto, si tolgono i tappi e si scuote la sabbia. Se è necessario ancorare elementi metallici tra loro, è meglio saldarli.

Lo spazio tra i montanti dovrebbe essere di 1 m Se si utilizza un film di polietilene come materiale di copertura, si consiglia di ridurre la distanza a 60 cm Tali indicatori sono determinati dal livello ottimale di carico sui tubi. Ci sono situazioni in cui la distanza deve essere aumentata. Quindi la struttura deve essere rafforzata.

Quindi viene scavata una fossa profonda 0,8 m, che viene versata con cemento sulla base longitudinale (la sua altezza è 0,15 m). Inoltre, le basi sono saldate attraverso la sezione trasversale agli elementi longitudinali. Gli angoli in metallo aiutano ad aumentare la resistenza e l'affidabilità della serra. Un mattone è posto sotto la base, a volte si forma un solco poco profondo.

La costruzione del telaio è preceduta da:

- stendere il materiale di rivestimento;

- posizionare gli archi sopra;

- marcatura con pennarelli.

Quando si tagliano i materiali di rivestimento, viene lasciata una riserva di circa 20 mm. Un telaio è montato su una soluzione completamente congelata, il primo arco è saldato a tutte le basi longitudinali. Durante l'installazione, come durante l'installazione dell'ultimo profilo, viene utilizzato un filo a piombo per ridurre al minimo gli errori. Le seguenti parti sono collegate tramite ponticelli (secondo i professionisti, si consiglia di iniziare saldando l'arco al ponticello più alto).

Dopo aver installato l'ultimo arco, i ponticelli sono montati all'estremità. Il loro profilo ha una sezione trasversale di 20x20 mm, poiché il livello di carico è basso. Dopo aver fissato il materiale di rivestimento, vengono ritagliati i fori per finestre e porte. Ogni giunto di questo tipo è trattato con silicone per la massima tenuta.

Aderendo rigorosamente a queste linee guida, puoi costruire una serra che durerà oltre 10 anni senza quasi nessuna manutenzione richiesta. E se fai tutti i calcoli in modo che rimangano meno segmenti, il lavoro sarà relativamente economico.

Per informazioni su come realizzare una serra da un tubo profilato, vedere il prossimo video.

Il commento è stato inviato con successo.