Tutto sui torni a torretta

Per eseguire varie operazioni per la lavorazione di prodotti in metallo, è spesso necessario utilizzare torni. In una grande categoria, possiamo individuare le unità del tipo girevole-girevole, che sono le più utilizzate.

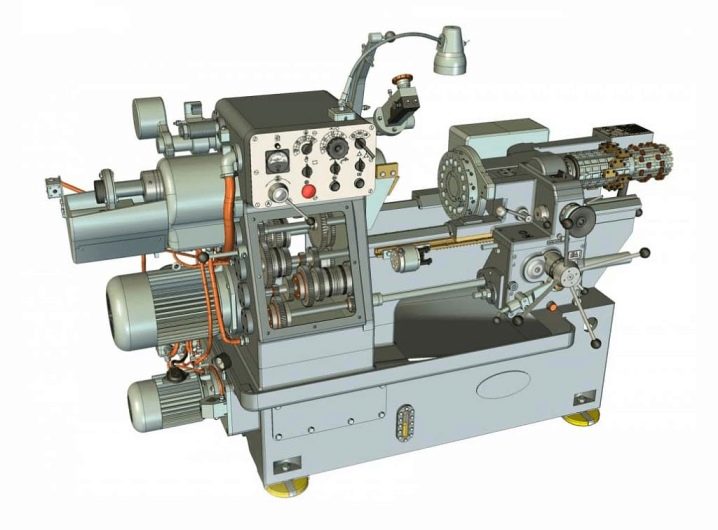

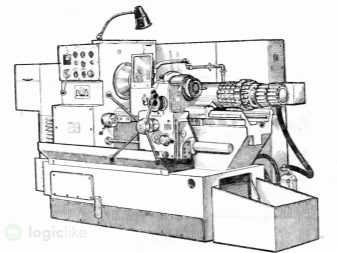

descrizione generale

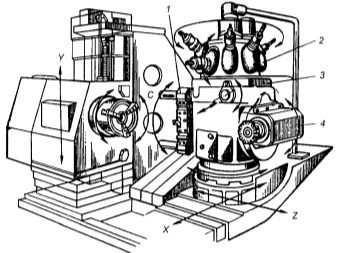

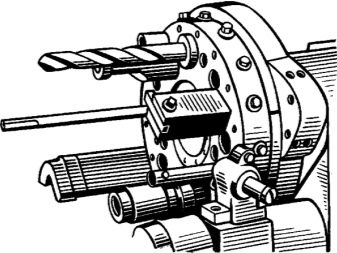

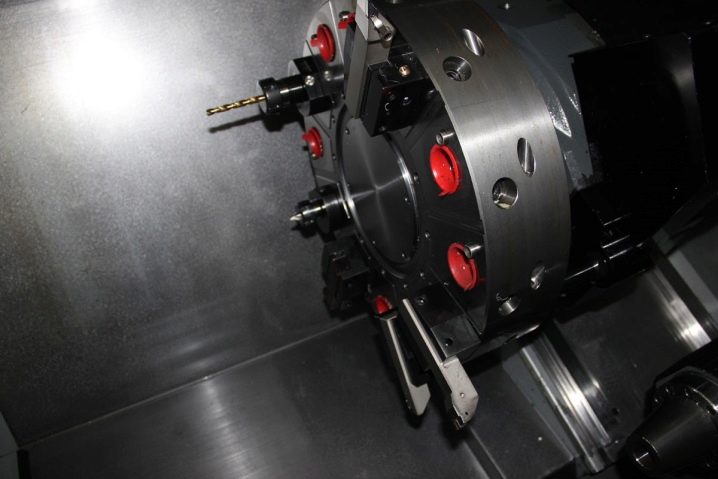

Lo scopo di base della tecnologia di tornitura della torretta corrisponde ai tipici set di tornitura. La differenza è la presenza di una testa rotante multiposizione. Questo elemento strutturale aumenta notevolmente l'efficienza dell'attrezzatura e riduce anche il tempo necessario per la lavorazione di ogni prodotto. Oltretutto, le moderne modifiche di TRS con un modulo CNC si sono diffuse ovunque. Hanno una torretta, speciali aree di seduta per il posizionamento degli utensili da taglio.

Il tipo richiesto di struttura della testa è dovuto al rapido sviluppo della lavorazione dei metalli. Il fatto è che una tale parte strutturale in tandem con CNC consente di aumentare la velocità di elaborazione dei prodotti di 2 volte o più. Inoltre, migliora i parametri di accuratezza delle dimensioni dei pezzi finiti e il grado di rugosità della loro superficie.

Parlando di installazioni di tornitura e torretta, è necessario identificare i seguenti fatti chiave.

Nella maggior parte dei casi, questo l'attrezzatura viene acquistata per uso industriale. È installato in officine impegnate nella produzione in serie di prodotti; in tutti gli altri casi, il suo utilizzo non sarà giustificato economicamente.

Caratteristiche di base dei meccanismi di rotazione della torretta fornire la capacità di eseguire l'elaborazione di elementi ad un'elevata velocità di avanzamento a una velocità maggiore... Nella zona di taglio viene fornito uno speciale liquido di raffreddamento, che impedisce il surriscaldamento dell'utensile stesso e dei pezzi in lavorazione.

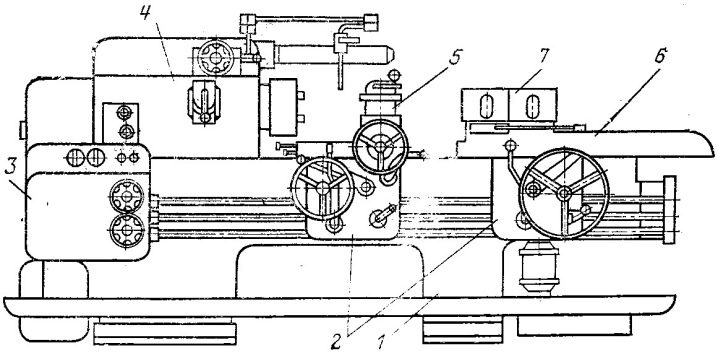

Tutte le unità principali di tali apparecchiature si trovano per analogia con altri torni: questo è ciò che garantisce il numero di operazioni eseguite. In generale, i parametri tecnici di tali unità offrono la possibilità di sostituire rapidamente le superfici di taglio.

Visualizzazioni

I produttori moderni offrono una vasta gamma di torni a torretta. Differiscono nel meccanismo di lavoro, nella gamma di operazioni eseguite, nelle caratteristiche del design e in alcune altre caratteristiche. Soffermiamoci più in dettaglio sui motivi esistenti per la classificazione di tali impianti.

Dal tipo di pezzo in lavorazione

A seconda del tipo di prodotti lavorati, le macchine sono per cartucce o lavori da barra... Gli alberi di grande diametro sono fissati nelle scatole delle cartucce. La sezione della barra è più piccola, ma hanno una lunghezza piuttosto impressionante.

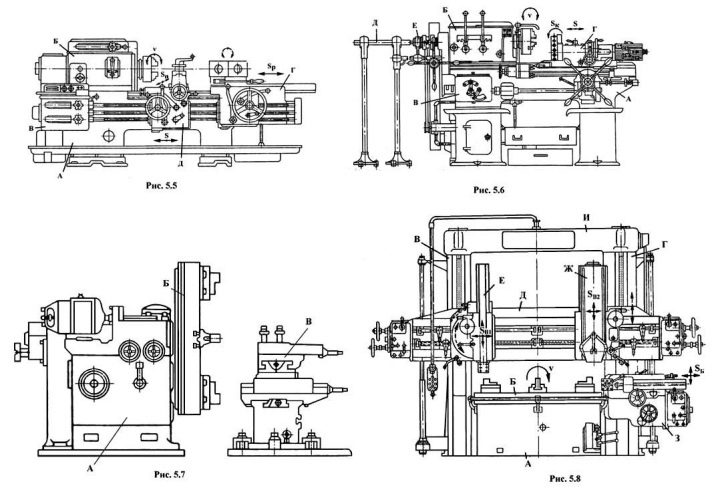

Per posizione dell'asse del pezzo

Posizionando l'asse dei pezzi da lavorare, è possibile designare modifiche orizzontali, verticali e inclinate... Le macchine utensili con disposizione verticale e orizzontale hanno ricevuto la massima circolazione, le installazioni con asse inclinato vengono utilizzate molto meno spesso.

Inoltre, alcuni modelli consentono di inclinare la parte per la tornitura o altre operazioni eseguite con una leggera angolazione.

Viene creato un gruppo separato dispositivi semiautomatici girevoli e girevoli. Sono richiesti quando si lavora con aste di vari diametri.Tra le caratteristiche principali di tali apparecchiature ci sono le seguenti caratteristiche.

Macchina monomandrino, che ha un solo mandrino forato per accogliere la barra. In questo caso, la dimensione della sezione trasversale del foro è relativamente piccola.

L'attrezzatura aggiuntiva ha la forma di un'unità responsabile dell'alimentazione e del mantenimento del prodotto in una posizione statica.

In questo caso, il progetto prevede un dispositivo di retrazione dell'elemento lavorato dopo la fine dell'operazione, che consente di massimizzare l'automazione della produzione.

I migliori produttori e modelli

La maggior parte delle imprese nazionali installa TRS standard - 1P371, 1A365, 1N318, nonché S193A, 1365 e altri... Tuttavia, nell'ultimo decennio, c'è stata la tendenza a sostituirli con versioni tecnologiche avanzate con CNC. Le modifiche con CNC presentano numerosi vantaggi, dovuti al maggior grado di automazione e funzionalità, nonché all'eccezionale precisione della lavorazione.

L'attrezzatura 1V340F30 offerta dallo stabilimento di Berdichev si distingue per le sue aumentate caratteristiche tecniche e operative. Questa unità è controllata tramite un complesso CNC e il suo design include una testa con 8 posizioni. Il supporto è posto trasversalmente, il che consente la lavorazione:

-

singoli prodotti con una sezione trasversale fino a 20 cm;

-

prodotti da bar con un diametro fino a 5 cm.

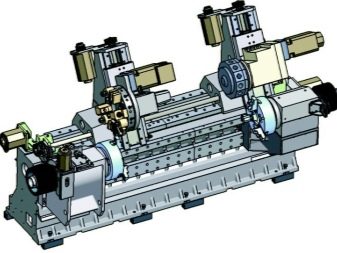

L'unità 1P426DF3, prodotta nello stabilimento di macchine utensili di Alapaevsk, è ben nota. Questa è una tecnologia moderna con un modulo di controllo del programma. È richiesto per la produzione singola, piccola e media di prodotti in metallo. Non è adatto per la lavorazione di grandi lotti.

La caratteristica principale era la posizione delle due teste sul supporto trasversale... Uno di questi è esagonale, progettato per lavorare con superfici interne, l'altro è rotondo, a 8 posizioni - per quelle esterne.

Inoltre, in questi giorni sul mercato russo degli impianti di tornitura sono apparse molte attrezzature importate, famose per la loro produttività.

-

Unità ST e DS di Haas Automation (USA). Queste macchine consentono di lavorare prodotti in acciaio legato e acciaio inossidabile.

-

Macchine GS-200 dell'azienda Buon modo.

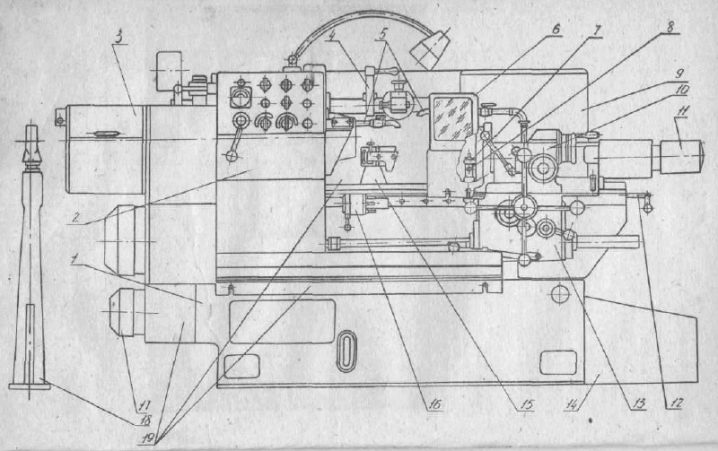

Componenti

Come altre macchine, la tecnologia del tornio a torretta prevede l'uso di componenti - protezioni, tubi guida e mandrini... Oggi i produttori offrono una vasta gamma di modelli, il cui numero di mandrini può variare. Allo stesso tempo, vengono evidenziati i seguenti punti chiave.

Nel caso della posizione orizzontale dell'asse della testa di lavoro, il supporto può ruotare attorno al proprio asse, nonché alternarsi lungo la direzione di questo asse. In questo caso, la rotazione viene eseguita contemporaneamente su più posizioni di lavoro, il cui numero totale spesso supera una dozzina.

Con un asse della testa inclinato oltre che verticale, la pinza è convenzionale o di tipo girevole.

I TPC con CNC assumono anche un modulo responsabile della lavorazione ad alta precisione con la possibilità di modificare i parametri della posizione della testa. Di solito, le sue unità principali sono coperte da un involucro speciale. Ciò aumenta molte volte la sicurezza dell'operatore.

Che tipo di lavoro si sta facendo?

Come già notato, i parametri tecnici e operativi dei moderni dispositivi girevoli consentono di eseguire una varietà di operazioni. I prodotti variabili presentati sotto forma di corpi di rivoluzione possono essere usati come spazi vuoti. Le manipolazioni più comuni includono:

-

girando sulla superficie esterna, mentre il passaggio può essere grezzo o rifinito;

-

tagliare durante l'installazione dell'elemento di taglio;

-

filettatura - sia interni che esterni;

-

scanalatura diverse profondità e configurazioni.

Oltre alla configurazione cilindrica standard, tali macchine sono in grado di elaborare altri tipi di pezzi.

-

Con profilo sagomato - quando si utilizza una torni-fresatrice semiautomatica, la tornitura, come qualsiasi altra lavorazione, viene eseguita tramite una dima curva o tramite un righello a copia.

-

Conico - l'elaborazione viene effettuata mediante un'apposita fotocopiatrice. Inoltre, è possibile ottenere una superficie conica mediante il metodo di esecuzione di un'alimentazione longitudinale trasversale una tantum.

I meccanismi di rotazione della torretta compatti possono essere collocati in una categoria separata. Tali dispositivi possono essere installati anche nelle officine domestiche.

Cosa considerare quando si sceglie?

Quando si scelgono i torni a torretta, è necessario concentrarsi su criteri importanti.

Categoria di precisione - per stabilire la possibilità di utilizzare una determinata modifica dell'attrezzatura per la lavorazione di prodotti in metallo, è necessario sapere quale precisione può essere potenzialmente raggiunta. La stragrande maggioranza delle versioni prevede la classe H.

I parametri massimi della parte - sezione, lunghezza, nonché la disposizione delle unità di lavoro tra di loro.

Materiale del pezzo - di solito su tali macchine viene lavorata ghisa, acciaio ad alto, basso tenore di carbonio o legato, è consentita la tornitura di altre leghe.

Limitazione del numero di giri per unità di tempo - un pezzo con requisiti specifici di precisione dimensionale e rugosità può essere ottenuto esclusivamente srotolando le parti ad una certa velocità. In questo caso, si deve tener conto del numero totale di trasmissioni.

I produttori devono indicare i dati sulla velocità massima alla quale le singole unità possono muoversi durante l'alimentazione ad alta velocità.

Parametri di potenza del motore e numero di motori - di norma, nelle installazioni di piccole dimensioni, i motori hanno una bassa potenza, poiché le parti lavorate sono compatte e ad ogni corsa viene rimosso un po' di metallo. Nella produzione in serie, i motori devono essere in grado di sopportare carichi continui.

Dimensioni e peso dell'attrezzatura - è molto più facile installare mini-macchine. Inoltre, quelli di grandi dimensioni necessitano di un'attenta preparazione della base di lavoro.

E inoltre è necessario tener conto che il cinematismo dei meccanismi può variare... Ad esempio, i modelli vecchio stile sono stati creati in modo tale da installare ruote sostitutive di determinate configurazioni per formare determinati tipi di filettature.

Protezione - le modifiche con CNC richiedono l'installazione di una copertura protettiva. Ciò riduce al minimo il rischio di lesioni durante il funzionamento dell'apparecchiatura.

Nei moderni dispositivi di tornitura, l'installazione delle attrezzature necessarie e delle superfici di taglio viene eseguita con la massima precisione. In tali unità, non è necessaria la sostituzione manuale dell'utensile da taglio: ciò riduce significativamente la velocità di elaborazione di ciascuna parte. Di conseguenza, aumenta la produttività, il che comporta una diminuzione del costo di lavorazione dei pezzi. Allo stesso tempo, la riparazione di tali macchine causa molte difficoltà. Pertanto, durante il loro funzionamento, viene prestata particolare attenzione alla manutenzione preventiva, all'identificazione tempestiva e all'eliminazione dei problemi.

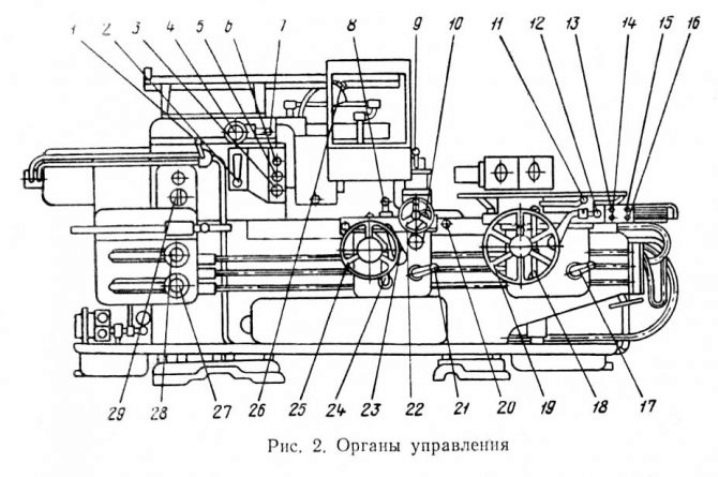

Funzioni di configurazione

Prima di iniziare a far funzionare l'attrezzatura per la rotazione della torretta, è molto importante configurarla. Comprende diverse fasi principali.

-

Installazione di attrezzature per il fissaggio del pezzo, installazione di utensili da taglio e ausiliari.

-

Impostazione delle fermate, necessario per guidare le aste e limitare il movimento delle pinze.

-

Installazione della centralina per camme, spine, interruttori, maniglie e altri dispositivi per ottenere una data frequenza di movimento del mandrino e la velocità richiesta dell'utensile di taglio.

-

Elaborazione di prova un paio di elementi di prova, verificandone l'idoneità al successivo funzionamento.

-

Riconciliazione e, se necessario, riaggiustando la posizione degli arresti sulla macchina secondo un dato progetto.

Il commento è stato inviato con successo.