Attrezzature per la produzione di bricchette combustibili

I bricchetti di combustibile sono un tipo speciale di combustibile che sta gradualmente guadagnando popolarità. Il pellet viene utilizzato per il riscaldamento di edifici privati e capannoni industriali. I prodotti sono attraenti grazie al loro prezzo accessibile e alle eccellenti caratteristiche prestazionali. Vale la pena considerare più in dettaglio le caratteristiche della produzione di bricchette e i tipi di attrezzature.

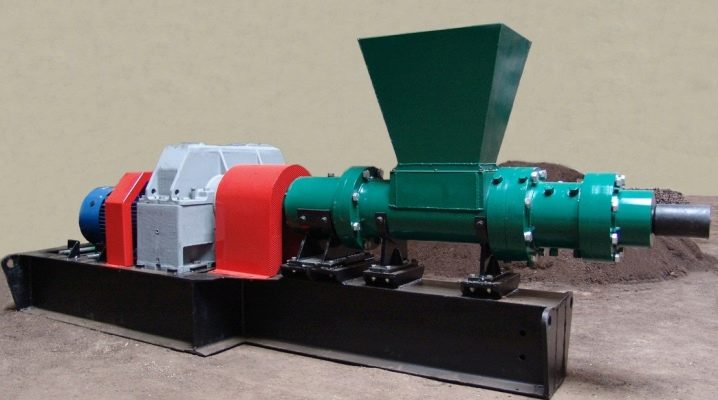

Caratteristiche dell'estrusore

Per cominciare, vale la pena capire cosa sono gli Eurowood. Questo è un tipo di carburante assolutamente ecologico, il cui materiale viene utilizzato:

- i rifiuti di disboscamento, che includono segatura, piccoli trucioli, corteccia e fogliame, utilizzano spesso anche aghi avanzati dalla lavorazione del legno;

- rifiuti provenienti da imprese che trasformano prodotti agricoli;

- paglia, canna, piccole frazioni di suoli di torba;

- escrementi di uccelli, che si formano in grandi quantità 1-2 volte a stagione.

I vantaggi del carburante migliorato includono un basso contenuto di ceneri, una lunga durata e una diminuzione delle emissioni di anidride carbonica di circa 10-15 volte. La produzione di bricchette combustibili è un processo tecnologico modernizzato, attraverso il quale è possibile incollare insieme le particelle.

- Innanzitutto, la materia prima viene accuratamente pulita, rimuovendo le impurità. Anche in questa fase viene eseguita la frantumazione preliminare degli scarti di legno in piccole particelle.

- Successivamente, il materiale viene essiccato. È importante abbassare la lettura dell'umidità all'8-12% per ottenere il risultato desiderato.

- I rifiuti vengono nuovamente frantumati per ottenere frazioni ancora più fini, che saranno più facili da comprimere.

- La quarta fase prevede la lavorazione delle materie prime con vapore per aumentare l'indice di umidità a determinati valori.

- Solo dopo iniziano a premere il materiale attraverso l'uso di estrusori - installazioni speciali.

- Quindi le bricchette finite vengono raffreddate e viene eseguita l'essiccazione finita.

L'ultima fase consiste nel confezionamento dei prodotti risultanti.

Ora di più sull'estrusore. Si tratta di una macchina mediante la quale è possibile darle la forma desiderata mediante ammorbidimento o fusione del materiale. Il processo consiste nell'estrusione della massa compressa attraverso i fori previsti.

Di seguito sono elencati i principali elementi strutturali della pressa.

- miscelatore. Fornisce un'efficace miscelazione di diversi tipi di materie prime e consente di ottenere una miscela omogenea.

- Matrice. Con il suo aiuto, è possibile dare alla materia prima la forma richiesta.

- Punch. Esercita una pressione sulla miscela originale.

- Un meccanismo di lavoro dotato di un azionamento. È necessario convertire l'energia elettrica in energia meccanica, che è una forza di compressione.

- Stanina. La base su cui poggiano il resto degli elementi strutturali.

L'estrusore comprende anche un alloggiamento, un elemento riscaldante, una vite e una testa per formare bricchetti di una certa forma.

Una pressa è un apparato speciale con l'aiuto del quale vengono prodotte bricchette compatte e adatte per lo stoccaggio e l'uso a lungo termine.

Varietà di presse

I produttori producono diversi tipi di macchine per la produzione di bricchette di combustibile. Secondo il principio di funzionamento, le unità sono divise in due tipi.

- Installazioni intermittenti di bricchette. In questo caso l'attrezzatura ripete lo stesso ciclo: carica le materie prime, comprime e rilascia il prodotto finito dallo stampo. Il numero di ripetizioni non è limitato.

- Azione continua. Gli estrusori appartengono a questa categoria. Il processo di produzione dei bricchetti avviene attraverso l'aggiunta di materie prime all'impianto, seguita dall'estrusione del prodotto. Inoltre, l'attrezzatura è responsabile del taglio delle barre.

A loro volta, anche gli estrusori sono divisi in diversi gruppi.

Manuale

Queste minipresse rappresentano una semplice struttura di elementi in acciaio, che comprende:

- Modulo stampa;

- parte di supporto;

- pistone;

- maneggiare.

Se necessario, un tale estrusore può essere assemblato da solo. I vantaggi dell'attrezzatura includono leggerezza e facilità di trasporto. L'unità è più adatta per lavorare con piccoli volumi.

Idraulico

Si distinguono per la presenza di una pompa a pistoni, attraverso il cui funzionamento è possibile regolare le prestazioni dell'impianto. Il progetto include anche un motore elettrico e un serbatoio contenente olio idraulico. Caratteristiche delle macchine:

- metodo discontinuo di produzione di bricchette;

- creare uno sforzo per premere carbone o altre materie prime pompando olio in una cavità speciale;

- alta pressione specifica - fino a 1500 kg / cm2.

Per ottenere i bricchetti, la materia prima viene caricata nella pressa in porzioni precalcolate. Dopo la compressione, la macchina rilascia i pellet finiti. Il vantaggio chiave della macchina idraulica è il suo basso costo. I produttori notano anche la possibilità di realizzare bricchette sotto forma di mattoni, il che semplifica notevolmente il trasporto e lo stoccaggio del materiale. Tra gli svantaggi, c'è una piccola performance.

Shock-meccanico

Progettato per la formazione di bricchetti secondo il principio dell'estrusione ad impatto. Il design della pressa include un pistone che viene posizionato orizzontalmente all'interno di una pompa a forma di cilindro. I parametri principali di tali unità:

- il metodo di fabbricazione del materiale è continuo;

- corpo di lavoro - un albero a gomiti dotato di una biella;

- pressione massima - 2500 kg / cm2.

L'attrezzatura appartiene alla categoria degli impianti del segmento medio in termini di costo. Allo stesso tempo, la macchina dimostra prestazioni eccellenti, è in grado di lavorare con grandi volumi di materie prime.

Una categoria a parte sono gli estrusori a vite, attraverso i quali è possibile organizzare un flusso continuo di produzione di bricchetti. Una coclea rotante funge da corpo di lavoro nella macchina e l'indicatore di pressione massima raggiunge i 3000 kg / cm2.

La pressa si basa sul principio dell'estrusione:

- la coclea comprime la miscela;

- i componenti vengono estrusi in un foro speciale: uno stampo;

- la forma conica del canale fornisce la necessaria compressione della materia prima, formando una mattonella.

Un'azione simile si realizza nel processo di guida di un cuneo nella fessura. I vantaggi delle macchine a vite includono:

- produzione di bricchetti ad alta densità, che consente di ottenere una lunga combustione e un maggiore trasferimento di calore del materiale;

- aumento della produttività, grazie alla quale è possibile ottenere più bricchette per unità di tempo rispetto a un dispositivo idraulico;

- una forma del tronco affidabile: una sezione trasversale a 6 lati con un foro passante al centro, che fornisce il flusso d'aria agli strati interni.

Il materiale rilasciato dall'estrusore a vite brucia completamente e non lascia quasi cenere dietro.

L'unico svantaggio dell'installazione è il prezzo elevato.

Il mercato delle attrezzature per la produzione di legna da ardere Euro è rappresentato da un'ampia gamma di estrusori. Pertanto, non è sempre facile decidere quale modello sarà più ottimale per un processo affidabile e veloce. Quando acquisti una pressa, dovresti considerare i seguenti punti.

- Potenza del motore. Dipende direttamente dalla capacità della leva di portata dell'interruttore, che si trova all'ingresso della casa, ed è anche determinata dalla sezione dei cavi. L'opzione migliore sono le unità a coclea: hanno l'indicatore delle prestazioni massime.

- Dimensioni. Le piccole installazioni sono adatte per l'uso domestico, puoi dare la preferenza a un estrusore portatile.

- Il volume delle materie prime prodotte. Se è prevista una produzione continua di bricchette, la preferenza dovrebbe essere data a unità di grandi dimensioni con un alto tasso di rendimento. Per l'uso domestico sono adatte installazioni manuali, adatte alla formazione di un piccolo numero di spazi vuoti.

L'acquisto di una macchina per il legno Euro richiede un approccio attento. Inoltre, vale la pena considerare il produttore e le caratteristiche. Non ignorare le recensioni di persone che hanno già utilizzato l'attrezzatura acquistata. Gli esperti sconsigliano di prestare attenzione al prezzo, in quanto non è il fattore determinante.

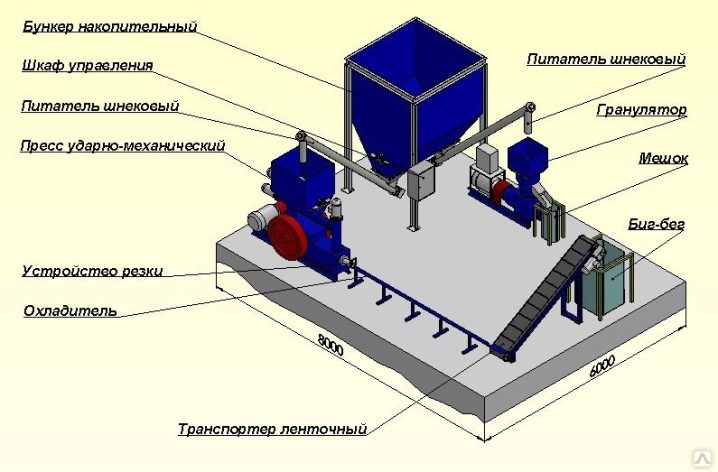

Altre apparecchiature in linea

I bricchetti combustibili sono costituiti da vari tipi di scarti di legno, nonché da residui di origine biologica.

I prodotti più piccanti si ottengono utilizzando olio e cereali.

Una linea di produzione completa, oltre agli estrusori, comprende una serie di installazioni aggiuntive, ognuna delle quali è responsabile di una fase specifica.

Per la produzione di eurodrop di alta qualità, vengono utilizzati anche i seguenti dispositivi.

- Frantoi e trituratori. Principalmente applicabile quando si tratta della formazione di bricchette da paglia, scarti di legno. Le installazioni di questo tipo sono finalizzate alla frantumazione completa delle materie prime. Più fini sono le particelle, più densa sarà la bricchetta, il che significa che anche le sue prestazioni saranno maggiori.

- Calibratori. Con il loro aiuto, vengono setacciate le particelle della dimensione richiesta, che poi passano alla produzione di bricchette. Il resto delle materie prime che non hanno superato la selezione vengono inviate per ulteriori elaborazioni.

- Camere di essiccazione. Qui tutto è semplice: la materia prima è piena di umidità e dopo la frantumazione è necessario occuparsi di ridurre il contenuto di umidità del legno. Questo è l'unico modo per migliorare il lavoro della bricchetta. Va notato che le camere di essiccazione vengono utilizzate sia prima che dopo la macinazione delle materie prime. Più secca è la bricchetta, migliori saranno le sue proprietà. La maggior parte delle impostazioni consente di regolare i parametri.

- Bricchettatrice. In altre parole, un estrusore, che è diviso in diversi tipi. A seconda del tipo di attrezzatura utilizzata, differisce non solo la forma finale della bricchetta, ma anche le sue caratteristiche. I modelli moderni aumentano la temperatura nella camera, effettuando così il trattamento termico delle materie prime per formare un guscio protettivo.

- Installazione dell'imballaggio. È incluso nel lavoro nell'ultima fase. Eurowood è posto in cellophane per prevenire l'umidità nei prodotti finiti e prolungare così la loro durata.

Qualsiasi macchina può essere migliorata se necessario. Ciò richiederà un martinetto idraulico o una pressa speciale, anch'essa azionata idraulicamente.

Inoltre, per ottenere il risultato desiderato, vale la pena prevedere l'acquisto di materiali di fissaggio e altri elementi della struttura futura. Prima di acquistare i beni necessari, si consiglia di studiare lo schema della futura macchina, che può essere facilmente trovata in rete. Elenchiamo le principali fasi della modernizzazione.

- Come base, vengono utilizzati i canali, che sono saldati insieme. I rack saranno angoli 100x100.

- Lo stampo di formatura è solitamente realizzato in tubo di acciaio a parete spessa. Il diametro è determinato in base alle dimensioni dei prodotti che si prevede di fabbricare. Inoltre, nel tubo sono previsti fori con un diametro di 4-5 mm per organizzare il prelievo tempestivo dell'acqua durante la compressione.

- Un fondo rimovibile è attaccato alla matrice, che verrà utilizzata in seguito per rimuovere le bricchette finite.

- Il calcio è formato da un tubo con un diametro di 30 mm, che è inoltre dotato di un punzone. L'altra estremità del tubo è montata in un meccanismo idraulico.

Mescolare bene la miscela nella matrice prima di caricare l'attrezzatura.Un tamburo fatto in casa, realizzato in lamiera d'acciaio, aiuterà in questo. Puoi anche utilizzare un cestello esistente della lavatrice.

Finalmente, l'ultima fase è l'assemblaggio del vassoio con successiva installazione. Naturalmente, tali apparecchiature non consentiranno di ottenere la massima densità di Eurowood. Ma l'installazione farà fronte rapidamente all'attività.

Il commento è stato inviato con successo.