Segatrice fai da te

La segatrice facilita notevolmente il lavoro di un seghetto alternativo: è in grado di sostituirlo. Allo stesso tempo, le cuciture di taglio risultano estremamente lisce, come se i pezzi fossero stati segati in fabbrica. La segatrice è una versione mini della segheria: non è inferiore ad essa nei tagli pari, l'unica differenza è nella lunghezza dei pezzi: sulla segheria raggiunge le decine di metri.

Requisiti per le macchine fatte in casa

Prima di procedere con la fabbricazione della macchina, preparare uno schizzo. Se ti metti seriamente al lavoro, il maestro trasferirà tutto questo al disegno. Ma ci sono dozzine, se non centinaia, di opzioni per i disegni di una macchina del genere per condizioni specifiche (filmati di officina o garage) di dominio pubblico.

La macchina comprende:

- telaio (letto);

- un tavolo con una sega circolare installata su di esso;

- Telecomando.

Tutti i componenti elettrici sono collegati con cavi di alimentazione. Una macchina desktop non dovrebbe essere eccessivamente grande: è improbabile che inizi a segare tavole e fogli di legno lunghi più di pochi metri: la lunghezza della stanza non lo consentirà.

Il telaio e le staffe in acciaio supportano l'albero condotto... Il piano del tavolo scanalato è fissato rigidamente al telaio del tavolo, non si muove, a differenza del pezzo in lavorazione, che a sua volta si muove lungo le guide. Il set completo dell'elettricista della macchina comprende, oltre alla trasmissione e al quadro comandi con pulsanti, un trasformatore che abbassa il regime del motore. Il cambio di regime del motore corrisponde alla tensione che si produce commutando i rubinetti che provvedono a questo cambio di passo.

La potenza complessiva del trasformatore è di almeno diverse centinaia di watt, ma per le attività domestiche è adatto un motore con un consumo energetico non superiore a un kilowatt. Il requisito principale per le macchine che eseguono il taglio del legno e del legname segato sulla sua base è un margine di sicurezza, affidabilità e stabilità non inferiore a tre volte i valori di carico, ciò contribuirà ad evitare un incidente su tale macchina e possibili lesioni ai lavoratori. È consentito utilizzare una base di supporto di un tavolo in acciaio e legno, ma tale tavolo deve sopportare almeno diverse centinaia di chilogrammi di carico.

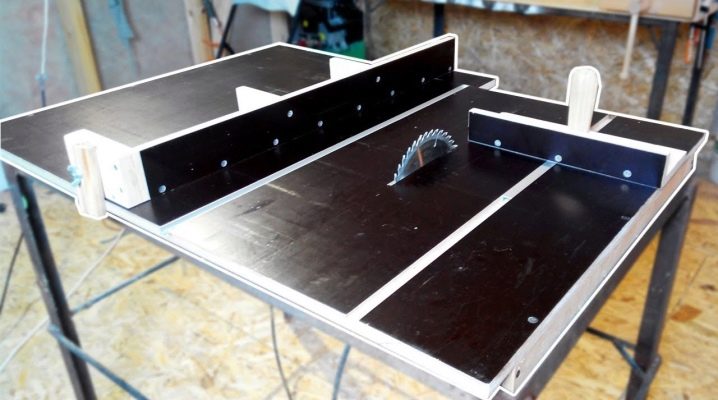

L'opzione ideale è un banco da lavoro in acciaio con una fessura nel piano del tavolo per lame da sega.

La versione più semplice dell'unità di taglio si basa su una sega a mano. Una macchina autocostruita in questo design farà fronte al lavoro su legno massello e truciolato, MDF segato e altri materiali compositi, uno dei componenti principali dei quali è la segatura o la polvere di legno.

Prima di preparare il disegno della macchina, viene presa in considerazione la profondità di taglio (di quanti centimetri la lama della sega entra nel pezzo di legno). Ciò significa che non sarà possibile tagliare una tavola o un legno attraverso lo spessore che supera la corsa del disco in strati di legno o materiale di legno composito - il taglio risulterà sordo, sotto forma di una scanalatura sottile e stretta. È improbabile che il disco più grande, con un diametro fino a 26 cm, permetta di tagliare una tavola o un legname, un tronco più spesso di 8 cm: qui viene preso in considerazione lo spessore del piano del tavolo, che non dovrebbe piegarsi sotto il peso del pezzo in movimento. Tavole normali e compensato spesso possono essere segati senza troppe difficoltà.

Per uno spessore maggiore dei pezzi in lavorazione è previsto nello schema macchina un lift che permette di avvicinare il più possibile l'asse motore al pezzo senza che il disco si incastri direttamente durante il funzionamento. Una notevole frenata del disco con un carico significativo, vicino al massimo del motore, porterà a una diminuzione dei suoi giri più volte, motivo per cui quest'ultimo si surriscalderà e si brucerà. In questo caso, non è necessario fornire un carico significativo - o vale la pena ridurre la tensione di alimentazione utilizzando lo stesso trasformatore che accende la console.

Per la sgrossatura il numero di giri può essere basso, ma per la finitura è indispensabile un numero di giri elevato (a partire da 5000 giri/min). Se la velocità del motore è compresa tra 3000 ... 4500 giri / min, il telaio viene assemblato da massicci pezzi di legno, che riducono l'intensità delle vibrazioni durante il funzionamento.

Lo schizzo e il disegno della macchina tengono conto anche dell'ergonomia (facilità d'uso e sicurezza durante il funzionamento) dell'unità. I pulsanti di controllo del telecomando dovrebbero essere posizionati in una determinata sequenza, escludendo un avvio accidentale e improvviso di una macchina non preparata. L'accesso alla lama della sega deve essere limitato per evitare lesioni al lavoratore.

Anche la protezione degli elettricisti, su cui è presente un'alta tensione di 220 o 380 volt, è inclusa nell'elenco dei requisiti obbligatori.

Come fare una sega circolare?

Innanzitutto, viene assemblato il tavolo, ad esempio la base dell'unità di taglio, con un'altezza delle gambe fino a 90 cm e un'altezza di sospensione del piano di circa 95 cm. A tale scopo, viene saldato un telaio in acciaio: per le gambe è un tubo quadrato 50 * 50 mm con uno spessore della parete di almeno 3 mm. Per la spondina (distanziatore di rinforzo), viene preso un profilo rettangolare, ad esempio 40 * 20 e uno spessore della parete di almeno 2 mm.

Anche il cosiddetto telaio - una base con travi orizzontali - viene cotto lungo il perimetro da segmenti dello stesso tubo da 50 * 50 mm. Per ulteriore rinforzo, vengono utilizzati distanziatori diagonali (angolari), segati e saldati con un angolo di 45 gradi. Sono sezioni di un tubo professionale 40 * 20 mm. La loro presenza è necessaria: solo con il loro aiuto è possibile costruire un tavolo veramente rinforzato che non oscillerà con forti urti, che spesso accompagnano il passaggio dei pezzi segati all'interno delle guide.

Per il piano di lavoro viene utilizzata lamiera d'acciaio con uno spessore di 2 ... 3 mm. Inutile dire che un tale banco da lavoro sarà pesante rispetto alla sua controparte in legno, ma almeno servirà un artigiano domestico per molti anni - per tutta la vita. Le dimensioni del piano del tavolo da lavoro raramente superano i 2 m2 (1 * 2 m), tenendo conto dell'indennità per i rientri.

Per maggiore comodità, il piano del tavolo dall'alto - lungo il perimetro - viene scottato con un angolo in acciaio, ad esempio 20 * 20 mm (lo spessore della parete è di circa 2 mm). Per eliminare la goccia di 2 mm formata dagli angoli, sovrapporre - regolata per le dimensioni - un'altra lamiera di acciaio di spessore pari allo spessore delle pareti degli angoli di bordatura. La tabella risultante ha un'elevata resistenza e da due a tre volte il peso e il carico consentiti.

Dopo che il tavolo è pronto, le guide di montaggio per l'azionamento vengono installate dal basso. Sono tutti realizzati con gli stessi tubi di acciaio di sezione quadrata o rettangolare. Per un'installazione completa e corretta, è possibile che il tavolo appena realizzato debba essere inclinato per raggiungere il suo lato inferiore e contrassegnare il piano del tavolo per fissare i pezzi.

È preferibile utilizzare connessioni bullonate con teste svasate - queste, a loro volta, non salgono dall'esterno (in alto) sopra la superficie del piano del tavolo. Se necessario, l'installazione delle guide è ulteriormente fissata con un punto di saldatura o cuciture corte applicate lungo il posizionamento di questi elementi.

Tutto ciò non consentirà alla circolare di saltare quando il carico di lavoro su di essa dai pezzi in lavorazione.

Quindi viene montata la circolare stessa, il cavo di rete è collegato, l'interruttore è installato (sopra il piano del tavolo o sui lati / timpani del telaio del tavolo). Prima di installare la circolare nel piano del tavolo, viene ritagliata una lacuna tecnologica: per i dischi più grandi, la sua lunghezza può essere di almeno 30 cm.

Dopo aver installato la circolare, montare le guide. Dovrebbero essere personalizzabili. Per loro, le fessure tecnologiche vengono praticate perpendicolarmente al percorso della lama della sega, più vicino alle estremità del piano del tavolo. Per premere e fissare le guide nella posizione desiderata, vengono utilizzati dadi ad alette con bulloni e rondelle di sicurezza.

Il movimento (allargamento) delle guide deve adattarsi alla maggior parte delle dimensioni standard dei pezzi di legno. Quindi, per una tavola e una barra, la larghezza totale della corsa delle guide della macchina è di circa 30 cm.

Se devi tagliare fogli di compensato, le guide possono essere rimosse in qualsiasi momento (sono rimovibili) e il foglio di compensato può essere posizionato e fissato lungo i bordi del piano del tavolo utilizzando, ad esempio, dei morsetti. Ma una tale macchina deve avere un azionamento mobile (almeno manualmente) che si muove lungo la linea di taglio del pezzo, mentre il divario tecnologico occupa più della metà della lunghezza del piano del tavolo. Per movimentare la trasmissione viene utilizzato un sistema di rulli su cuscinetti industriali chiusi su entrambi i lati, mossi da una barra del freno a mano.

Fare da un seghetto

Una mini-macchina manuale basata su un seghetto per metallo è un analogo di un seghetto alternativo elettrico. Questa versione desktop non è così piccola come sembra a prima vista: hai bisogno di spazio libero su un tavolo di dimensioni decenti.

Per il telaio della macchina è necessario preparare:

- sezione del canale;

- tubo tondo;

- pezzi di lamiera d'acciaio;

- come azionamento - qualsiasi motore con una potenza non superiore a 850 W.

Le istruzioni per realizzare la macchina sono le seguenti.

- Taglia un pezzo di tubo lungo mezzo metro... Avrai anche bisogno di sezioni di tubo più corte con un diametro maggiore di questa sezione. Questi pezzi servono come boccole.

- Far scorrere questi manicotti su un pezzo di tubo con un diametro più piccolo... Saldare un telaio in acciaio per tenere la lama lontana dalla sega. Saldare due piastre rettangolari al tubo principale. Posiziona queste piastre al centro del tubo. Limitano il movimento della lama della sega - non consentono che si muova nella direzione trasversale.

- Saldare due supporti verticali sul canale.

- Fai un supporto per il motore elettrico - può richiedere, ad esempio, un profilo angolare.

- Saldare il telaio a U con un pezzo grezzo saldato alla sezione principale del tubo, su cui è fissata la base del seghetto. Il telaio, a sua volta, è assemblato da due pezzi di tubo corti e uno lungo.

Pulire e appiattire tutte le saldature, assemblare insieme le parti della macchina risultanti.

Creazione del modello di motosega

Assemblare il tavolo in acciaio utilizzando una delle istruzioni sopra. Invece di una sega circolare, attaccaci una motosega. Ha più potenza - fino a diversi kilowatt in termini di prestazioni elettriche equivalenti.

Lo spessore e le dimensioni del tubo professionale possono essere modificati, il difetto di progettazione è la sua immobilità: solo poche persone possono spostare una segatrice basata su una motosega, portarla contemporaneamente in un'altra stanza... Il vantaggio dell'unità - non è inferiore alle prestazioni della mini-segheria. Il movimento della motosega in direzione trasversale (sinistra o destra) è bloccato grazie alle stesse guide.

La motosega può essere automatizzata: il pulsante che accende l'unità può essere posizionato sul lato del pezzo. Non appena il pezzo si appoggia su di esso, il motore si avvia e la motosega può essere facilmente guidata lungo il processo di taglio.

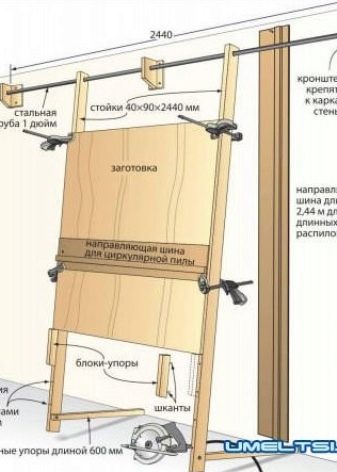

Come realizzare una macchina verticale?

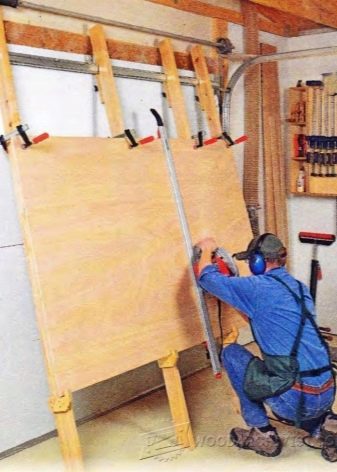

La macchina verticale non è particolarmente difficile da realizzare.È sufficiente mettere il tavolo con la sega circolare fissata su di esso verticalmente, se necessario, posizionando i rivestimenti sotto di esso e i pezzi possono essere segati verticalmente.

Per realizzare una macchina del genere, è sufficiente acquistare una sega circolare a scorrimento verticale. La macchina completamente assemblata è un tavolo disposto verticalmente con una circolare, sulla quale, con l'ausilio di morse, si tiene una tavola, una barra o un foglio di legno massello, o un tronco (preferibilmente calibrato e arrotondato), e la circolare viene sollevata e giù manualmente.

Invece di una circolare, gli artigiani alle prime armi usano un seghetto alternativo convenzionale, la cui precisione è controllata tramite guide. Allo stesso tempo, una tavola, un tronco, una barra o un foglio vengono spostati orizzontalmente, essendo in posizione eretta. Prima di iniziare a segare, viene verificata la precisione di posizionamento. La verticalità di una tavola, barra o lamiera può essere verificata utilizzando un misuratore di livello a bolla o laser - al fine di evitare un errore grave che porta alla curvatura e all'irregolarità delle strisce, delle piastre, delle lamelle tagliate dal pezzo in lavorazione.

Per informazioni su come realizzare una segatrice con le tue mani, guarda il prossimo video.

Il commento è stato inviato con successo.