Tutto sui blocchi di cemento in argilla espansa

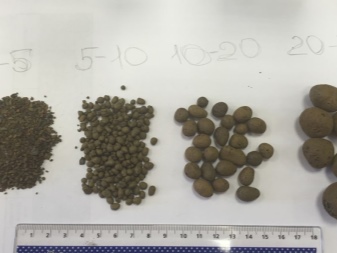

I blocchi di calcestruzzo di argilla espansa sono un materiale da costruzione, nella cui produzione vengono utilizzati cemento, sabbia, acqua. Alla soluzione viene aggiunta anche ghiaia di argilla espansa, con una massa totale fino al 60%, con una dimensione da 5 a 10 mm. Maggiore è la frazione, minore è la resistenza dei prodotti finiti e il loro peso. I blocchi per pareti in calcestruzzo di argilla espansa sono prodotti in conformità con GOST 33126-2014. Sono disponibili in diversi tipi e vengono utilizzati per scopi diversi.

Vantaggi e svantaggi

Il vantaggio principale dei blocchi di argilla espansa è la compatibilità ambientale. Nella loro fabbricazione non vengono utilizzati componenti chimici dannosi, il che li rende sicuri per la costruzione di locali residenziali ed edifici pubblici.

Ci sono anche altri vantaggi.

- Eccellenti proprietà di isolamento termico. I blocchi realizzati con materie prime di qualità nel rispetto del processo tecnologico trattengono perfettamente il calore all'interno della stanza. Grazie a questa caratteristica, possono essere utilizzati nella costruzione di edifici gestiti in un clima rigido.

- Lunga durata. I blocchi sono in grado di mantenere le loro proprietà originali e le caratteristiche prestazionali per 70 anni.

- Buone qualità di isolamento acustico, fornito da vuoti all'interno del prodotto.

- Refrattarietà. I blocchi non bruciano se esposti a fiamme libere. Se riscaldati, non emettono sostanze tossiche nell'atmosfera.

- Forza. A differenza del calcestruzzo cellulare, i blocchi di argilla espansa sono molto più resistenti. Grazie a ciò, non richiedono rinforzo con una "cintura" in cemento armato.

- Elevata adesione, ottenuto attraverso una superficie ruvida.

- Permeabilità al vapore acqueo. I prodotti in calcestruzzo di argilla espansa, così come il legno naturale, possono "respirare", grazie al quale viene creato un microclima favorevole nella stanza.

- Resistenza ai danni da microrganismi nocivi, la formazione di muffe e funghi.

- Resistenza a tutti i tipi di agenti atmosferici. Il materiale non teme la luce solare diretta, le precipitazioni, il gelo, gli sbalzi di temperatura improvvisi.

A differenza dei blocchi di silicato di gas, l'argilla espansa è più economica. Inoltre, grazie alla leggerezza del materiale, non è necessario sostenere costi finanziari aggiuntivi per la costruzione di fondamenta massicce.

Il materiale è grande rispetto al mattone (1 blocco in volume può sostituire 7 barre di argilla). Grazie a questa caratteristica, la velocità e la semplicità della muratura sono notevolmente aumentate.

I blocchi di argilla espansa non sono un materiale da costruzione ideale. Lui, come tutti gli altri, ha alcuni svantaggi. Gli svantaggi includono la fragilità, a causa della quale i prodotti non tollerano male gli urti e i carichi dinamici. Durante la lavorazione, il taglio o la segatura di materiale da costruzione, si formano facilmente trucioli, crepe e altri difetti su di esso.

Gli svantaggi includono aspetto impresentabile dei blocchi murari, motivo per cui la struttura eretta da loro richiede ulteriori finiture esterne ed interne con materiali decorativi.

Come sono fatti i blocchi?

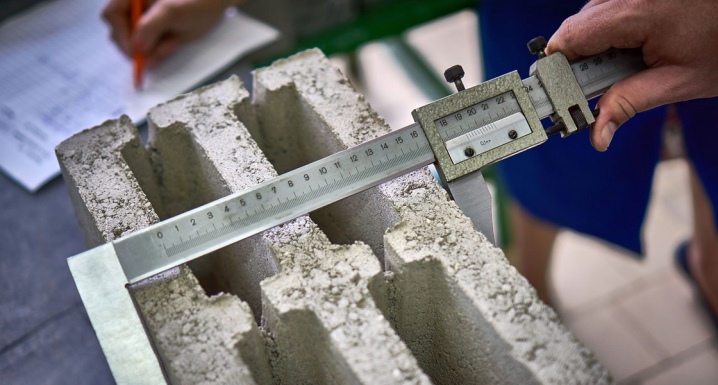

Il materiale è prodotto in fabbriche specializzate. Il processo tecnologico di produzione in ogni impresa è diverso. Ad esempio, diverse aziende utilizzano diverse proporzioni di materie prime, alcuni produttori prevedono la presenza di additivi plastificanti nella formulazione per migliorare le proprietà dei prodotti. Nelle grandi fabbriche, i blocchi vengono prodotti su apparecchiature di trasporto.

Le imprese più piccole utilizzano linee fisse: sono meno produttive, ma sono anche più economiche. Per l'autoproduzione dei prodotti vengono utilizzate una betoniera, stampi e una vibropressa.

La produzione artigianale comprende diverse fasi.

- Preparazione delle materie prime. Per realizzare 100 kg di malta secondo la ricetta classica occorrono 54,4 kg di argilla espansa, 27,2 kg di base di sabbia, 9,21 kg di cemento e 9,09 kg di acqua. Con un aumento della quantità di cemento, il blocco acquisirà ulteriore resistenza, ma ciò aumenterà il suo peso e deteriorerà l'isolamento termico. Per preparare la soluzione, è necessario inserire i componenti nella betoniera in una sequenza rigorosa: prima viene versato il liquido, quindi argilla espansa e cemento, sabbia - per ultimo. Tutti i componenti vengono miscelati in una betoniera per almeno 2 minuti.

- Riempimento con una miscela di forme. Affinché il blocco essiccato fuoriesca facilmente, l'interno delle forme deve essere unto con olio usato. Vengono installati su una tavola vibrante e riempiti uniformemente con la miscela utilizzando una pala. Per compattare la soluzione, è necessario accendere periodicamente il vibratore: le vibrazioni contribuiranno alla distribuzione uniforme della massa di calcestruzzo.

- Essiccazione dei blocchi. Le forme con una soluzione dovrebbero riposare per 24 ore, dopo di che i blocchi devono essere estratti e disposti, fornendo una distanza tra loro di 2-3 cm I prodotti in questa forma devono essere asciugati entro 28 giorni, dopo questo tempo acquisiranno resistenza ottimale del marchio.

La produzione di blocchi di calcestruzzo in argilla espansa nello stabilimento viene eseguita secondo lo stesso principio. La differenza sta nel processo automatizzato. Nelle imprese vengono utilizzate autoclavi speciali per l'essiccazione finale dei prodotti. In tali camere, a causa dell'elevata temperatura, il tempo di asciugatura si riduce da 28 giorni a 12 ore.

Proprietà

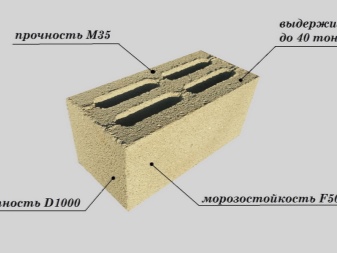

Alcune delle caratteristiche tecniche più importanti sono la resistenza e la densità. Il primo parametro influisce sulla capacità portante delle pareti, il secondo sulla conservazione del calore e sull'isolamento acustico. La densità dei blocchi varia in un ampio intervallo. Il valore varia da 500 a 1800 kg/m3. Dipende direttamente dalla dimensione dell'argilla espansa utilizzata: minore è la frazione, maggiore è la densità. Il valore minimo della resistenza del materiale è 35 kg/cm2, il massimo è 250 kg/cm2.

Il trasferimento di calore è direttamente correlato alla densità dei blocchi. Per esempio, per i prodotti con una densità di 500 kg / m3, il trasferimento di calore non sarà superiore a 0,24 W / mС e con una densità di 1800 kg / m3 - 0,81-0,90 W / m.

Secondo GOST, i materiali in blocchi di calcestruzzo aggregato leggero sono prodotti con diverse classi di resistenza al gelo:

- F25;

- F35;

- F50;

- F75.

I numeri nella marcatura indicano il numero di cicli di congelamento e scongelamento del blocco completamente saturo di liquido (senza perdita di parametri tecnici e prestazioni).

Tutti i tipi di prodotti in calcestruzzo argilloso espanso hanno un'elevata resistenza al fuoco: la loro classe di sicurezza antincendio è A1. Ciò significa che i blocchi sono in grado di resistere all'esposizione a una fiamma libera per 8 ore senza crollare.

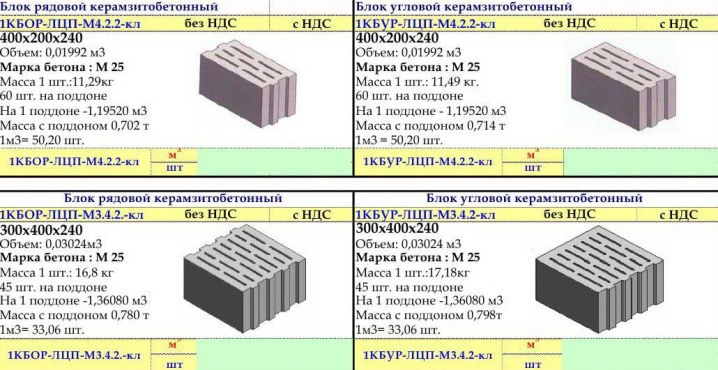

Panoramica delle specie

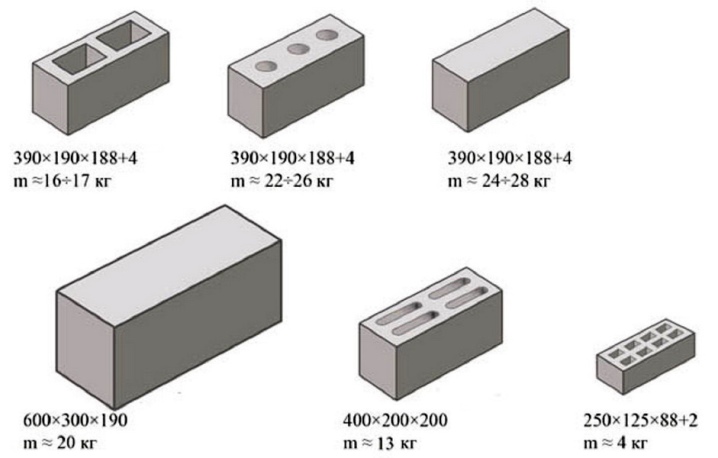

I produttori producono diversi tipi di blocchi di argilla espansa. A seconda del livello di riempimento, si dividono in pieni, cavi e scanalati. Nel caso di corpulenza non è prevista la presenza di intercapedini d'aria interne. Se li confrontiamo con quelli cavi, si distinguono per un peso maggiore e una migliore capacità portante. A causa di questa caratteristica, i blocchi solidi vengono spesso utilizzati per la costruzione di strutture, che in futuro saranno soggette a un carico elevato.

I prodotti cavi hanno cavità d'aria passanti (ventilazione) o parziali... Grazie a tali vuoti, il materiale da costruzione ha un peso inferiore e una conduttività termica ridotta. Le cavità sono rettangolari o cilindriche. I prodotti per la ventilazione hanno cavità d'aria quadrate.

I blocchi cavi sono più economici dei blocchi pieni.

I prodotti scanalati hanno un numero diverso di scanalature passanti posizionate longitudinalmente o trasversalmente (da 6 a 13). Il più popolare è il blocco a sei slot. È progettato per la costruzione di pareti esterne. I materiali da costruzione scanalati costeranno più di quelli cavi.

I blocchi sono anche classificati per funzione. Sono a parete, divisori o affacciati. Ogni specie ha le sue caratteristiche.

parete

Progettato per la realizzazione di strutture portanti esterne. Le soluzioni a parete sono sia corpose che con vuoti d'aria. Le dimensioni standard di tali prodotti sono 400x200x200 mm. Le grandi dimensioni dei blocchi consentono di erigere rapidamente un muro e ridurre il consumo di malta cementizia.

Partizione

Molto spesso vengono utilizzati per la costruzione di strutture interne che non svolgono una funzione portante. A differenza dei primi, hanno una massa inferiore, una capacità portante inferiore. I prodotti sono fabbricati in dimensioni 400x200x200 mm e i produttori offrono anche soluzioni non standard.

di fronte

I blocchi di rivestimento sono apparsi sul mercato non molto tempo fa e non hanno ancora avuto il tempo di guadagnare un'enorme popolarità. Le loro caratteristiche principali:

- ampia gamma di tavolozze di colori;

- una superficie densa e liscia senza rugosità, cavità e altri difetti esterni (ci sono anche prodotti in vendita decorati con il rilievo della pietra naturale);

- geometria corretta.

I blocchi colorati possono essere utilizzati per il rivestimento esterno di edifici, quando si erigono recinzioni e cordoli da giardino.

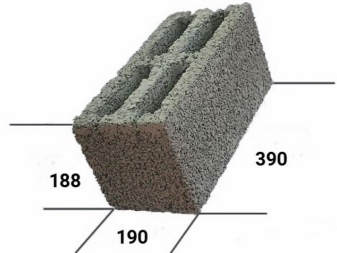

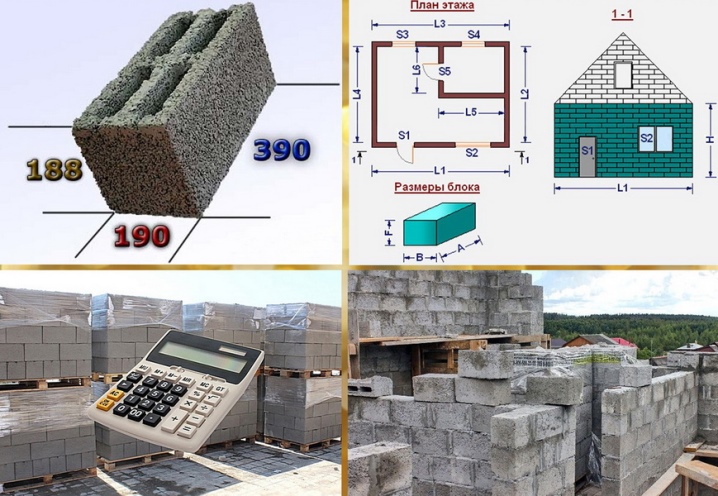

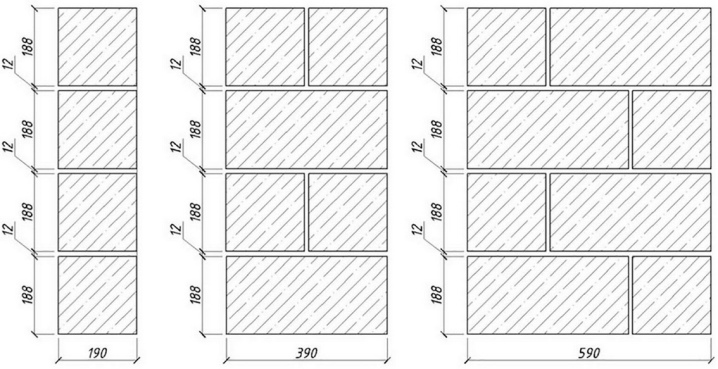

Dimensioni e peso

Le dimensioni più popolari dei blocchi pieni per pareti in muratura sono 390x190x188 mm. Quando si utilizzano tali prodotti (con uno spessore della parete standard di 400 mm), è possibile erigere strutture in 1 blocco. I produttori producono anche materiali in blocchi piccoli e grandi. Le loro dimensioni sono dettate da TU. Dimensioni popolari:

- 190x188x390mm;

- 200x100x200mm;

- 390x290x188mm;

- 390x90x188mm;

- 390x80x188mm;

- 288x190x188mm.

Ci sono anche prodotti di 300x200x200 mm in vendita. Secondo le normative di GOST 6133-99, i moduli possono presentare piccole deviazioni di dimensioni. Discrepanze per larghezza e lunghezza - ± 3 mm, altezza - ± 4 mm, spessore della parete - ± 3 mm. I produttori sono spesso coinvolti anche in blocchi su misura. Ad esempio, possono essere moduli con dimensioni di 400x400x200 mm.

La massa dei prodotti dipende da molti fattori: la dimensione dei moduli, il coefficiente di vuoto, la composizione della soluzione iniziale (meno argilla espansa è stata utilizzata nella produzione, maggiore è il peso dei prodotti finiti). Il peso minimo dei blocchi standard è di 8 kg, il massimo è di 22 kg. I moduli corpulenti di grandi dimensioni hanno un peso maggiore.

Produttori

Molte fabbriche nazionali sono impegnate nella produzione di vari tipi di blocchi di argilla espansa. Elenchiamo i più popolari.

- Kstovsky impianto di calcestruzzo in argilla espansa. Produce moduli utilizzando una frazione di argilla espansa di 5-10 mm. Il materiale è prodotto sulla linea automatizzata Rifey-Polyus. L'azienda è impegnata nella produzione di blocchi pieni ea quattro slot.

- "Teplostroy IM". L'azienda è stata fondata a Cheboksary. Produce moduli in calcestruzzo aggregato leggero dal 2005. La produttività è di 1500 blocchi al giorno. Per la produzione di materiali da costruzione, l'azienda acquista argilla espansa 10-20 mm, che viene ulteriormente frantumata in frazioni più piccole - 5-7 mm.

- Ishleyskiy impianto di materiali da costruzione. Uno dei primi produttori di blocchi di argilla espansa in Chuvashia. L'azienda è stata fondata nel 2000. Nei primi anni di attività, i moduli sono stati realizzati utilizzando attrezzature fatte in casa. Oggi per la loro produzione viene utilizzata la linea automatica "Rifey-Universal". La produttività giornaliera dell'impianto è di 1200 articoli.

- Blocchi 21. L'azienda è impegnata nella produzione di blocchi di argilla cavi a Novocheboksarsk. La produttività massima raggiunge i 1500 articoli al giorno. Bloks 21 offre ai propri clienti la propria consegna e scarico.

- EcoBlocco. Produttore di blocchi di grande formato. L'impianto si trova sul territorio di Naberezhnye Chelny. Offre moduli di dimensioni non standard, nonché soluzioni decorative per lavori di rivestimento. L'azienda è impegnata nella produzione di blocchi senza sabbia. Argilla espansa, cemento e acqua vengono utilizzati per preparare la soluzione.

I produttori popolari di materiali in argilla espansa a blocchi includono anche le società "AlyansStroy", "PF Veles", "GK Mercury", "Forward".

Aree di utilizzo in edilizia

I blocchi di argilla espansa sono stati utilizzati nell'industria delle costruzioni in tutto il mondo per diversi decenni. Utilizzando tale materiale, è possibile risparmiare notevolmente sui costi di costruzione.

Vari elementi e strutture edili vengono eretti da blocchi di argilla espansa.

- Fondazione. Per questo vengono utilizzati i moduli corposi più durevoli: sono in grado di sopportare carichi pesanti. Le fondamenta dureranno a lungo, poiché i blocchi non si restringono e non temono le acque sotterranee.

- Base / zoccolo. Questo è il “piede” della struttura, che poggia sulle fondamenta.

- Pareti portanti, tramezzi e soffitti. Sono ampiamente utilizzati nella costruzione di pochi piani nella costruzione di edifici di non più di 3 piani.

- Bagni. Affinché un edificio esposto ad alte temperature e umidità possa resistere a lungo, è importante provvedere alla sua buona impermeabilità e isolamento.

- Autorimesse, cantine e cantine.

- Gazebo, verande e terrazzi, annessi vari ad edificio residenziale o villino. Sia le strutture aperte che quelle chiuse sono erette da blocchi di argilla espansa.

- Recinzioni. Tali strutture sono spesso erette da diversi materiali da costruzione, ad esempio moduli di argilla espansa, legno, elementi in ferro battuto. Con il giusto approccio al design, le recinzioni sembreranno originali.

Ogni anno, l'uso non standard di blocchi di argilla espansa è sempre più comune. Da loro vengono erette panchine da giardino: spesso diventano una soluzione originale ed economica per il miglioramento di un luogo di ricreazione. Dai moduli di argilla espansa, puoi costruire un portico, una scala, bene.

I blocchi con grandi vuoti vengono utilizzati anche per realizzare aiuole. - apporteranno eleganza e luminosità allo spazio. Per un design più colorato, i blocchi possono essere dipinti nei colori desiderati.

Calcolo della quantità

La costruzione fai-da-te di una casa, un seminterrato, una casa di campagna o altre strutture è un evento problematico e finanziariamente costoso. Per salvare il budget, è necessario preparare in anticipo un preventivo e calcolare il numero richiesto di blocchi.

Grazie ai calcoli corretti, è possibile ridurre i rischi di spendere soldi per l'acquisto di materiale in eccesso.

Per calcolare il numero richiesto di blocchi, è necessario prendere le misure. Algoritmo delle azioni:

- calcolare il perimetro della struttura (il modo più semplice è calcolare la somma di tutti i lati del rettangolo);

- il valore risultante deve essere diviso per la lunghezza di 1 modulo - in questo modo viene determinato il numero di blocchi necessari per costruire 1 riga;

- per calcolare il numero totale di file, l'altezza dell'edificio dovrebbe essere divisa per l'altezza del blocco;

- per scoprire il numero richiesto di blocchi, è necessario moltiplicare i valori ottenuti nei punti 2 e 3.

In questo caso, non vale la pena prendere una fornitura di materiali da costruzione, poiché i calcoli non hanno tenuto conto della presenza di aperture per finestre e porte. Puoi anche utilizzare i calcolatori online per calcolare il numero di blocchi.

Poiché i blocchi sono immagazzinati su pallet, devi anche calcolare quanti sono sul pallet. Il numero dipenderà dall'area del pallet, dal peso del materiale da costruzione e dalle sue dimensioni. Ad esempio, se su un pallet sono impilati 60 blocchi di argilla espansa, dividere il numero di blocchi richiesto per questo valore.

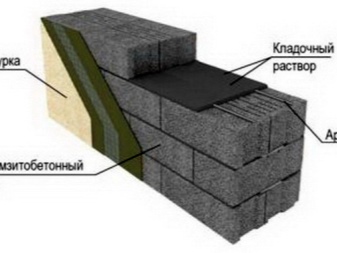

Mix di muratura

La malta per muratura deve avere determinate proprietà che conferiranno alla struttura eretta da blocchi la resistenza richiesta. Per questo, le proporzioni devono essere rigorosamente osservate nella produzione della miscela. Si consiglia di utilizzare una betoniera elettrica o manuale per preparare la malta. Se non è presente, andranno bene contenitori adatti con il volume richiesto.

Non dovresti mescolare molte soluzioni alla volta: la quantità deve essere calcolata in modo che sia sufficiente per 2 ore di lavoro.

Per fare una massa adesiva avrai bisogno di:

- cemento (grado non inferiore a M 400);

- sabbia (è meglio prendere sabbia di fiume);

- acqua.

Rapporto consigliato di sabbia, cemento e acqua – 3: 1: 0.7, rispettivamente. Se necessario, il volume dell'acqua può essere aumentato o diminuito: il cambiamento in una direzione o nell'altra dipende dal contenuto di umidità iniziale della sabbia. Per preparare la soluzione, devi prima mescolare i componenti secchi, quindi aggiungere il liquido in parti. La consistenza dovrebbe assomigliare alla panna acida densa.

Sulla base dei calcoli medi, si può concludere che per 1 m3 di blocchi saranno necessari 0,2 m3 di malta cementizia preparata in modo indipendente. Sono in vendita anche miscele pronte. Ad essi vengono aggiunti vari additivi, grazie ai quali la massa finita acquisisce maggiore plasticità. In media, per completare 1 m2 di muratura, saranno necessari circa 30 kg di impasto finito. Le formulazioni pronte sono facili da usare. Il loro principale svantaggio, rispetto a una soluzione preparata autonomamente, è il loro costo più elevato.

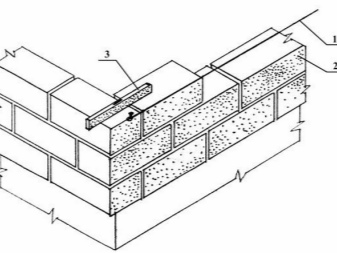

Schema in muratura

Esistono diverse varianti della muratura in blocchi di argilla espansa. La scelta dipende dalle caratteristiche climatiche, dallo spessore della parete desiderato e dalle preferenze personali dello sviluppatore.

Per posare correttamente 1 fila, è necessario applicare un guscio impermeabilizzante alla fondazione. Devi iniziare a lavorare dagli angoli. Per questo, sulle trame viene posizionata una soluzione con uno strato fino a 3 cm Dopo aver installato i moduli in 4 angoli, vengono premuti. Un livello dell'edificio viene utilizzato per verificare la posizione corretta. Inoltre, lungo le sezioni angolari, è necessario tirare lo spago: lungo la sua linea verrà posata 1 fila di moduli.

Elenchiamo gli schemi di muratura popolari.

- Mezzo isolato. Con questo metodo, il blocco deve essere posato lungo la base lungo la lunghezza (in questo caso, lo spessore della parete sarà uguale alla larghezza di 1 modulo). Questo schema è più spesso utilizzato durante la costruzione di edifici domestici.

- 1 blocco di larghezza. Questo è il metodo più comune. A differenza di 1 schema, in un metro quadrato di tale muratura, saranno coinvolti circa 2 volte più blocchi. Questo metodo viene utilizzato nella costruzione di edifici residenziali e garage. In questo caso, lo spessore della parete sarà uguale alla lunghezza di 1 blocco di argilla espansa. Di conseguenza, si ottiene una struttura più resistente, affidabile e calda, per la quale non è necessario fornire un isolamento aggiuntivo.

- Bene muratura. Si caratterizza per la realizzazione di 2 pareti da moduli in argilla espansa: interna ed esterna. Ci sono vuoti tra di loro, destinati al loro successivo riempimento con materiale isolante.

Quando si dispone l'ultima fila, si consiglia di rinforzare con uno strato monolitico di cemento o realizzare una cintura rinforzata. Aiuterà a distribuire uniformemente il carico dal tetto sulle pareti.

Panoramica delle recensioni

Per la costruzione di case private residenziali, cottage o annessi, vengono utilizzati sempre più spesso blocchi di argilla espansa. I costruttori notano i seguenti vantaggi di questo materiale da costruzione:

- prezzo basso;

- tempi di costruzione rapidi grazie alle grandi dimensioni dei blocchi;

- peso ridotto, grazie al quale la muratura può essere realizzata indipendentemente senza il coinvolgimento di attrezzature speciali;

- ottenere murature durevoli in grado di sopportare carichi gravi;

- la capacità di realizzare una finitura economica usando l'intonaco.

Alcuni costruttori hanno attribuito agli svantaggi dei moduli la formazione di "ponti freddi" durante la posa, il verificarsi di difficoltà durante la segatura dei blocchi. A giudicare da alcune recensioni, al fine di creare un microclima ottimale negli alloggi quando fa freddo, sarà necessario fornire un isolamento aggiuntivo.

Il commento è stato inviato con successo.