Tutto sul legno delta

A molti può sembrare che non sia molto importante sapere tutto sul legno delta e di cosa si tratta. Tuttavia, questa opinione è fondamentalmente sbagliata. Le peculiarità del lignofol aeronautico lo rendono molto pregiato, e non è solo un materiale prettamente aeronautico: ha anche altri usi.

Cos'è?

La storia di un materiale come il legno delta risale alla prima metà del XX secolo. A quel tempo, il rapido sviluppo degli aerei assorbiva un gran numero di leghe di alluminio, che scarseggiavano, soprattutto nel nostro paese. Pertanto, l'uso di strutture aeronautiche interamente in legno si è rivelato una misura necessaria. E il legno delta era chiaramente più adatto a questo scopo rispetto ai tipi più avanzati di legno convenzionale. È stato utilizzato particolarmente durante gli anni della guerra, quando il numero di velivoli richiesto è aumentato notevolmente.

Il legno delta ha anche una serie di sinonimi:

- lignofolo;

- "Legno raffinato" (nella terminologia degli anni 1930-1940);

- plastica laminata in legno (più precisamente, uno dei tipi in questa categoria di materiali);

- balinite;

- ДСП-10 (designazione in una serie di standard moderni e norme tecnologiche).

Tecnologia di produzione

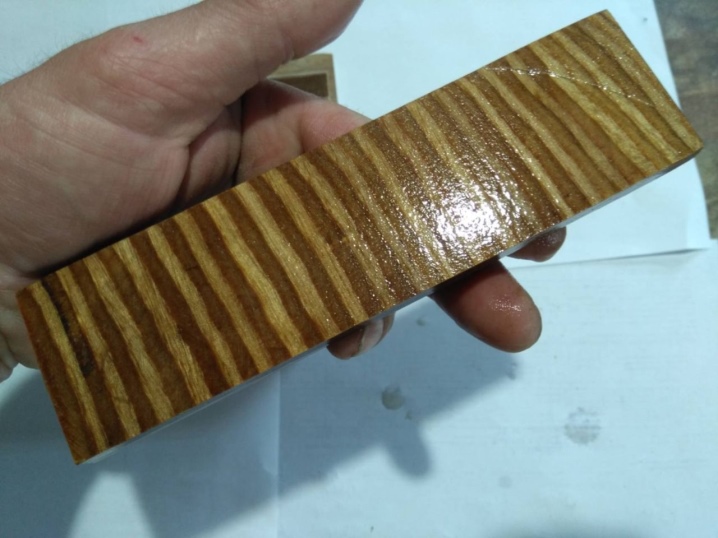

La produzione di legno Delta era regolamentata da GOST già nel 1941. È consuetudine distinguere due categorie di grado: A e B, in accordo con i parametri fisici e meccanici. Fin dall'inizio, il legno delta è stato ottenuto sulla base di un'impiallacciatura con uno spessore di 0,05 cm, è stato saturato con vernice bachelite, quindi riscaldato a 145-150 gradi e inviato sotto una pressa. La pressione per mm2 variava da 1 a 1,1 kg.

Di conseguenza, il carico di rottura ha raggiunto 27 kg per 1 mm2. Questo è peggiore della lega "D-16", ottenuta sulla base dell'alluminio, ma chiaramente migliore di quella del pino.

Il legno Delta è ora prodotto da impiallacciatura di betulla, anche mediante pressatura a caldo. Il rivestimento deve essere impregnato di resina.

Sono necessarie resine alcoliche "SBS-1" o "SKS-1", possono essere utilizzate anche resine composite idroalcoliche: sono denominate "SBS-2" o "SKS-2".

La pressatura dell'impiallacciatura avviene ad una pressione di 90-100 kg per 1 cm2. La temperatura di lavorazione è di circa 150 gradi. Lo spessore normale dell'impiallacciatura varia da 0,05 a 0,07 cm I requisiti di GOST 1941 per l'impiallacciatura aeronautica devono essere rispettati in modo impeccabile.

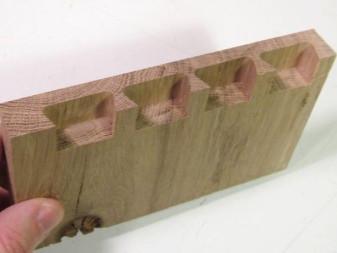

Dopo aver posato 10 fogli secondo lo schema "lungo la grana", è necessario inserire 1 copia nel modo opposto.

Il legno Delta contiene dall'80 all'88% di impiallacciatura. La quota di sostanze resinose rappresenta il 12-20% della massa del prodotto finito. Il peso specifico sarà compreso tra 1,25 e 1,4 grammi per 1 cm2. L'umidità operativa standard è del 5-7%. Un buon materiale dovrebbe essere saturato con acqua al massimo del 3% al giorno.

È inoltre caratterizzato da:

- resistenza assoluta alla comparsa di colonie fungine;

- comodità di lavorazione in vari modi;

- facilità di incollaggio con colla a base di resina o urea.

Applicazioni

In passato, il legno delta veniva utilizzato nella produzione di LaGG-3. Sulla base, nell'aereo progettato da Ilyushin e Yakovlev, sono state realizzate singole sezioni delle fusoliere e delle ali. Per ragioni di economia del metallo, questo materiale è stato utilizzato anche per ottenere singole parti di macchine.

Ci sono informazioni che i timoni aerei sono fatti di legno delta e sono posizionati sul primo stadio dei razzi P7. Ma questa informazione non è confermata da nulla.

Tuttavia, possiamo sicuramente affermare che alcuni mobili sono realizzati sulla base del legno delta. Si tratta di strutture soggette a carichi pesanti. Un altro materiale simile è adatto per ottenere isolatori di supporto.Sono posizionati sul filobus e talvolta sulla rete tranviaria. Delta-wood delle categorie A, B e Aj può essere utilizzato per la fabbricazione di parti di potenza di aeromobili, utilizzato come materiale strutturale per la produzione di stampi che lavorano lamiere non ferrose.

Viene eseguito un test di prova sul 10% delle tavole di qualsiasi lotto press-fit. Devi scoprire:

- il grado di resistenza alla trazione longitudinale e alla compressione;

- la portabilità di piegare in un piano parallelo alla struttura del pezzo;

- resistenza alla flessione dinamica;

- conformità ai requisiti normativi per umidità e densità apparente.

Il contenuto di umidità del legno delta viene determinato dopo un test di compressione. Questo indicatore è determinato su campioni di 150x150x150 mm. Sono schiacciati e posti in contenitori con un coperchio aperto. L'esposizione in un forno di essiccazione a 100-105 gradi è di 12 ore e le misurazioni di controllo devono essere eseguite su una bilancia con un errore non superiore a 0,01 grammi. Il calcolo della precisione deve essere eseguito con un errore dello 0,1%.

Tutto è perfettamente descritto, breve, dettagliato, professionale!

Il commento è stato inviato con successo.