Cemento: tipologie e caratteristiche della produzione

Il cemento è indispensabile per i lavori di costruzione. È letteralmente un elemento base per molti tipi di riparazioni. È in grado di assumere la funzione di altri materiali, mentre è difficile trovare una valida alternativa al cemento stesso. Questo materiale è reso universale dalle tipologie e dalle caratteristiche della produzione delle miscele cementizie, pensate in termini di composizione dei componenti.

Cos'è?

Il cemento è una miscela di roccia calcarea con l'aggiunta di minerali e sostanze sintetiche, chiamati plastificanti, che è passata più volte attraverso un frantoio e una procedura di cottura a temperature superiori a 1500 gradi. Sono necessari per aumentare la forza e anche rallentare il processo di perdita di umidità dal liquame.

Una miscela di minerali viene spesso confusa con un altro materiale da costruzione: il cemento.

C'è una differenza fondamentale tra loro su diversi punti:

- Il cemento differisce dal calcestruzzo in quanto può già essere utilizzato per lavori di riparazione aggiungendo acqua. Le miscele di calcestruzzo sono costituite da 4 componenti, uno dei quali è il cemento.

- Nelle miscele cementizie non ci sono componenti di una frazione grossolana e al calcestruzzo vengono aggiunti sabbia, pietrisco, ghiaia, argilla espansa.

- A causa dell'assenza di grandi riempitivi, il cemento si indurisce più velocemente e si trasforma in un giunto monolitico in qualsiasi condizione.

- Varie applicazioni. Sebbene entrambi i materiali siano utilizzati nella costruzione, hanno scopi diversi. Le fondazioni e gli elementi delle strutture portanti sono formate da calcestruzzo. Il cemento funge spesso da muratura e materiale di livellamento.

- Le caratteristiche tecniche e la composizione sono regolate da diversi GOST.

Produzione e confezionamento

La produzione e il confezionamento del cemento sono un processo lungo che richiede apparecchiature e controlli ad alta tecnologia. La sua origine risiede nelle cave di calcare. Vengono utilizzati due tipi di calcare. Il primo si trova vicino alla superficie, a una profondità di diverse decine di centimetri. Questo è il cosiddetto calcare "di seconda scelta", ma contiene già ferro, ossido di alluminio, silicio e altri minerali. Conferiscono proprietà uniche alle miscele cementizie.

Il secondo strato si trova a una profondità di diversi metri. È più pulito, quasi privo di altri minerali (ad eccezione del carbonato di calcio) ed è considerato di prim'ordine.

Entrambi i tipi sono utilizzati nella produzione, sia puri che combinati in proporzioni diverse tra loro e componenti aggiuntivi. Il rapporto tra la sostanza di prima classe e la sostanza di seconda classe, nonché il tipo e la quantità di additivi, determinano la marca e il costo del cemento. La roccia calcarea allo stato naturale è un solido monolite. Viene frantumato in piccoli frammenti con esplosivo, depositandoli in strati di calcare nella cava, e poi raccolto dai caricatori. La dimensione dei frammenti può essere di diverse dimensioni, da piccoli ciottoli a un intero blocco da costruzione. In questa forma, vanno alle cementerie.

Nello stabilimento, le materie prime vengono inviate principalmente al "frantoio primario". In esso, grandi frammenti vengono schiacciati fino alle dimensioni di una pallina da tennis. Nel processo di macinazione di grandi frammenti, l'acqua entra nel frantoio in modo che la polvere non si alzi e, insieme ad essa, la massa di calcare non venga persa. Le pietre frantumate vengono convogliate al frantoio secondario tramite un nastro trasportatore. In esso, la roccia viene "strofinata" in frammenti delle dimensioni di un pietrisco. Il primo e il secondo grado sono schiacciati separatamente.

Quindi si forma una miscela grezza per cemento di diversi gradi. Dopo la miscelazione, i "cumuli" finiti vengono inviati al laminatoio. Nel processo di macinazione del calcare vengono utilizzati additivi: magnesio in polvere, silicio e ossido di alluminio, se sono contenuti nella roccia calcarea in quantità insufficienti. Il mulino macina la roccia in farina di pietra. Questo pasto di pietra va poi al preriscaldatore. In meno di un minuto, si riscalda da 80 gradi Celsius a 800.

Questa procedura è necessaria affinché tutti i componenti della composizione si muovano e acquisiscano la capacità di solidificarsi in un monolite solido quando combinati con l'acqua e a contatto con l'aria.

I componenti non necessari sono separati nel riscaldatore, la calce rimane adatta alla costruzione. Va al focolare cilindrico. Il fondo del focolare si riscalda fino a 1700 gradi. La massa all'interno del forno viene fusa in piccole palline di "vetro" chiamate clinker. Quando escono dal forno, vengono rapidamente raffreddati con un flusso di aria fredda a 70-80 gradi. La velocità è la chiave. Se si raffredda lentamente, la miscela è di scarsa qualità. Questa è la materia prima per il cemento di alta qualità.

Le "palle di vetro" raffreddate passano attraverso l'ultima fase della lavorazione: la frantumazione finale. In realtà, questa è la macinazione di clinker duri tra sfere di acciaio di diverso diametro, di cui ci sono circa una tonnellata e mezza in un frantoio. Quando si macinano i clinker, il gesso grumoso viene aggiunto alla farina di pietra. Rallenta il processo di indurimento del liquame. La miscela di polvere che esce dal frantoio è cemento. Alcuni produttori aggiungono plastificanti per aumentare la resistenza.

La miscela di polvere finita passa attraverso la procedura di confezionamento. Per questo vengono utilizzate macchine specializzate con un distributore.

I sacchi di cemento raramente hanno un volume ridotto di 10-15 kg. Di solito il peso minimo è di 25 chilogrammi e quello più funzionante è di 50 kg. I sacchi da 50 chilogrammi sono chiamati slimbegs. A volte ci sono volumi non standard di 30, 35, 42, 46 kg. La busta da imballaggio è composta da diversi strati (da 2 a 5) di carta artigianale. Sono comuni anche i contenitori da imballaggio per la costruzione su scala industriale: i big bag. Si tratta di contenitori morbidi realizzati in polipropilene o nylon ad alta resistenza con o senza nervature e fodere di irrigidimento. Il peso del cemento in big bag va da 300 a 3000 kg.

I big bag presentano una serie di vantaggi rispetto agli imballaggi convenzionali:

- l'acquisto all'ingrosso di cemento riduce il prezzo per 1 kg di miscela;

- i contenitori morbidi hanno imbracature per il carico;

- Sono resistenti, riutilizzabili e riciclabili;

- la scocca in polipropilene ne prolunga la durata, poiché protegge il cemento dagli effetti negativi dell'ambiente esterno;

- i contenitori possono essere completati con fodere termoresistenti, antistatiche, impermeabili, anti UV.

varietà

La definizione di "sostanza grigia in polvere" non è del tutto corretta per il cemento. Inoltre è disponibile in un colore diverso. Il colore è dato da vari additivi che ne influenzano le caratteristiche tecniche e i colori. Oltre alle sfumature, il materiale differisce anche in altri criteri. La classificazione viene effettuata in base alla composizione del componente, allo scopo, all'aspetto della polvere e della soluzione e al paese di origine.

In termini di composizione e proprietà, si possono distinguere:

- Miscele resistenti ai solfati. Si ottengono macinando i clinker, ma senza l'aggiunta di componenti minerali. Inoltre, nella produzione di tale cemento, dalla composizione viene rimosso il 90-92% di alluminati di calcio. Vengono aggiunti al calcestruzzo quando è necessaria una sostanza che sarà distribuita uniformemente nei pori del calcestruzzo senza causare resistenza interna.

- Cemento Portland. Al contrario, viene introdotta una grande quantità di minerali in polvere. Il risultato è uno strato durevole e a indurimento rapido. La forza dello strato è normalizzata non solo per la sostanza "maturata" nella quarta settimana, ma anche nel terzo giorno.Ciò contribuisce al fatto che il cemento, una volta indurito, acquisisce maggiore forza e resistenza ai danni. Non si screpola e resiste a vari urti e carichi meccanici. Tali miscele vengono aggiunte alla composizione del calcestruzzo nella produzione di strutture in cemento armato. Sono utilizzati anche nella costruzione di case.

- Con additivi PAD. Questi includono sostanze sintetiche e plastificanti, la cui quantità può raggiungere i tre decimi della massa totale. Sono necessari per l'assorbimento della sabbia cementizia, cioè avvolgono ogni grano di cemento con un film che non consente alla sostanza di aderire l'una all'altra. Di conseguenza, sia la malta cementizia stessa che la sua connessione con il calcestruzzo acquisiscono elasticità e sono più facili da montare, livellate sulla superficie di lavoro.

- Idrosolfoalluminato. Questo cemento a rapida essiccazione viene spesso definito espandibile a causa della sua capacità di espandere il volume durante il processo di "presa". Ciò accade a causa del fatto che alla miscela secca vengono aggiunti solfatoalluminati di calcio che, a seguito della reazione con l'acqua, aumentano di volume di una volta e mezza o 2,5 volte (rispetto al solido originale). A secco, la massa aumenta del 2%. Nonostante questo effetto "lievito", ha una buona densità.

- Gesso o cemento antistress. Come l'autoespandibile, cambia solo la composizione dei componenti. Di cosa si tratta, è chiaro dal nome del materiale.

È ottimale lavorare con tale cemento in condizioni di bagnato. Quindi si espande in modo più efficiente e dà il massimo effetto. I tipi di cemento espandibili vengono utilizzati per livellare i giunti tra elementi di strutture prefabbricate in cemento armato. Crea una buona impermeabilizzazione, che è particolarmente importante nella costruzione di strutture idrauliche e tubi a pressione.

- Alluminoso. Il nome di questo tipo di cemento è eloquente. È ottenuto dal calcare, che si trova vicino ai depositi di argilla nel terreno. Nel processo di tostatura e macinazione, alla miscela viene aggiunta una grande quantità di roccia calcarea con una proporzione di allumina. Esso, a sua volta, contiene alluminati, che convertono il cemento in una sostanza viscosa a presa rapida con proprietà idrauliche. Un tale prodotto è unico nelle sue caratteristiche tecniche. Viene utilizzato in rari casi quando è necessario eseguire lavori di riparazione urgenti in condizioni di elevata umidità, precipitazioni, temperature sotto lo zero. Il cemento di allumina non è capriccioso in questo senso ed è ugualmente efficace in condizioni diverse. Questo porta al suo costo elevato.

- Idrofobico. Si ottiene dalla macinazione di clinker minerali con vari additivi. Idonee sostanze idrorepellenti, come l'asidolo (estratto dalla lavorazione del kerosene, solare e scarti oleosi della produzione di petrolio con aggiunta di acido solforico). L'uso di saponi di soda e oli minerali, acido oleico e acidi grassi sintetici è molto diffuso.

I vantaggi del cemento idrofobo sono la sua elevata resistenza al gelo e resistenza all'acqua, nonché la sua capacità di essere conservata in qualsiasi condizione senza perdere le sue proprietà. È meno resistente di altri tipi, quindi non è adatto per supportare strutture in calcestruzzo. Viene utilizzato per produrre blocchi di calcestruzzo poroso leggero.

- Resistente agli strizzacervelli. È una miscela di tre componenti: gesso, calce e allumina calcarea. Il gesso è usato semi-acquoso, la calce è spenta. Durante il processo di essiccazione, non si espande e non si restringe. Sono utilizzati nella costruzione di fondamenta di edifici, binari di gallerie.

- Magnesiano. Ricevuto in modo radicalmente diverso dalla produzione del cemento convenzionale. Questi sono composti di ossido di magnesio e una soluzione acquosa di cloruro di magnesio. Tale miscela viene riscaldata solo a 800 gradi Celsius e quindi, quando si solidifica in un'intera massa di colore bianco, viene schiacciata.Tale cemento è simile nelle sue proprietà al gesso e viene utilizzato maggiormente per la decorazione d'interni, il livellamento del pavimento e per scopi architettonici.

- pozzolanico. Per la sua produzione, alla farina di pietra dei clinker vengono aggiunte sostanze minerali attive (argilla cotta, ceneri combustibili). Questi materiali sono facilmente reperibili ed economici e la loro quota nella composizione del cemento è significativa, quindi il costo della massa totale è inferiore a quello del cemento "puro". In forma solida, è resistente al dilavamento e al dilavamento dell'acqua. Applicazioni - strutture subacquee e sotterranee. Il cemento indurito dovrebbe essere sempre nell'ambiente acquatico o sulla superficie, senza l'influenza variabile dell'umidità.

- Silicato. Tutti coloro che hanno otturazioni dentali conoscono da vicino questo materiale. In odontoiatria viene utilizzata una miscela finemente dispersa con un'ampia composizione di fluoruri di sodio e calcio. È molto simile nella struttura allo smalto dei denti. L'acqua non viene utilizzata come liquido, sono necessari composti speciali per la sua diluizione. Può essere diluito con acqua per l'uso in lavori di finitura interna come materiale per finiture decorative. Il costo di tale cemento è molto alto.

- Policarbossilato. Sostanza con un alto livello di adesione ai tessuti organici. Come il cemento silicato, ha poco a che fare con l'edilizia e viene utilizzato per scopi medici. In particolare, per otturare i denti da latte.

- scorie. Miscela in polvere di cemento, gesso e loppa d'altoforno. Le scorie rappresentano dal 20 al 60% della composizione totale. Più è, meno attivo è il cemento. La sua forza aumenta nel tempo. Resistente alle influenze ambientali aggressive stabili, ma non tollera temperature estreme e livelli di umidità.

- Calce e scorie. In esso, oltre ai componenti del cemento di scoria, c'è una proporzione di calce. La resistenza del materiale non è molto elevata, pertanto viene utilizzata una soluzione durante la posa e la produzione di calcestruzzo di bassa qualità. Può essere aggiunto all'intonaco.

- Riempimento. Il suo campo di applicazione specifico è l'intasamento di pozzi di petrolio e di gas. La composizione contiene molti componenti responsabili della plasticità, dell'idrofobicità e dell'elevata resistenza.

Produttori

I produttori cinesi occupano una quota significativa del mercato del cemento. Lo standard statale in Cina e Russia per questo materiale è diverso, quindi i prodotti cinesi, offerti sul mercato come cemento di 500 marchi, sono in realtà più vicini a 400. Dall'assortimento non ci sono additivi, cemento Portland e indurimento rapido.

Un serio concorrente dei produttori cinesi - cemento turco... È pienamente conforme agli standard di qualità europei. Con caratteristiche tecniche impeccabili, i materiali turchi beneficiano di molti altri criteri. Non sono troppo costosi, poiché il metodo a secco di lavorazione delle materie prime prevale nelle fabbriche in Turchia. È più economico e più veloce del metodo bagnato, che è ancora popolare in Russia. I prodotti vengono trasportati nei mercati di altri paesi in big bag con tutti i mezzi di protezione possibili. Arriva sul posto sano e salvo e può essere conservato in questa forma per lungo tempo.

L'assortimento di cemento turco va da 300 a 500 marchi. Si consiglia di acquistarlo in confezione di marca. In buste “anonime” si può vendere polvere di cemento, già macinata di nuovo e confezionata dopo la data di scadenza, forse non ha niente a che fare con la Turchia. Il cemento indiano è stato inaspettatamente di alta qualità per il consumatore russo. Nella classifica delle vendite, occupa costantemente la sua posizione nelle prime cinque righe. Tutte le materie prime sono conformi agli standard e i prodotti soddisfano i loro compiti al 100%.

Altri produttori inaspettati nell'elenco - Iran ed Egitto... Anche il cemento di produzione nazionale è di buona qualità. I suoi vantaggi includono un'ampia gamma di prodotti, conformità agli standard statali e un costo inferiore a quello dei produttori di altri paesi.Ciò è spiegato dal fatto che il prezzo non include il costo del trasporto oltre confine. Il cemento russo è prodotto principalmente in formato slim-bag in imballaggi di carta e polipropilene senza strati protettivi all'interno, il che riduce la sua durata in alcune condizioni.

Prodotti fabbricati da in Brasile... Nessuna sperimentazione sulla composizione dei componenti (fino al riciclo dei materiali ceramici) peggiora la situazione. Nella linea di prodotti è possibile trovare un materiale adatto a specifiche esigenze e condizioni operative. Il prodotto di produzione americana si è affermato.

È in competizione con i materiali dei paesi della regione asiatica - Giappone, Vietnam, Corea del Sud... I prodotti tedeschi sono popolari tra i produttori europei.

Colore

Il solito colore del cemento è scuro o grigio chiaro. Alcune specie potrebbero già avere una tonalità diversa (magnesia e silicato) durante la produzione. Sono bianchi per natura. Parte del cemento è color grafite, quasi nero. Questo è l'effetto della presenza di componenti aggiuntivi e coloranti. Il cemento colorato è meno comune. Viene utilizzato principalmente come additivo decorativo e funzionale nelle malte cementizie e nelle miscele livellanti per pavimenti. Uno strato livellante colorato facilita la finitura decorativa quando si utilizzano miscele per pavimenti autolivellanti.

Il cemento si colora in due modi: direttamente durante la produzione (il metodo è più affidabile ed economico) e con l'aiuto di una polvere pigmentata durante la diluizione della soluzione. Il pigmento a flusso libero consente di tingere la miscela in qualsiasi colore, rosso, blu o viola. Ma una tale varietà è richiesta in casi eccezionali, quando il rivestimento in cemento serve immediatamente e decorativo. La macinazione e la cottura combinate di clinker con un ossido di alcuni metalli danno una colorazione più efficace, ma la gamma di colori è limitata ai colori verde, giallo e nero di vari gradi di luminosità.

Tali miscele vengono aggiunte al calcestruzzo per dargli una consistenza colorata. Il suo colore non si consuma e non sbiadisce nel tempo, in contrasto con la soluzione tinta con il colore.

Quando si utilizza il cemento colorato, è importante tenere conto del fatto che l'aggiunta di pigmenti coloranti è insignificante, ma influisce comunque sulle sue caratteristiche tecniche. Fondamentalmente, questo influisce sul restringimento della soluzione. È più pronunciato di quello di una sostanza non colorata.

Marche: come scegliere?

Non è facile per un non professionista nel campo delle riparazioni e delle costruzioni capire cosa significano le misteriose lettere sulla confezione di cemento, come scegliere il materiale giusto in base alle marcature alfanumeriche, chi le installa e come trovare il materiale giusto per riempire le fondamenta. La marcatura del cemento viene eseguita secondo GOST. Poiché poco più di 10 anni fa, lo standard generalmente accettato per la Russia è stato cambiato in quello europeo, può sorgere confusione. Non tutti i produttori sono passati al nuovo sistema di designazione e talvolta è difficile determinare l'M500 resistente ai solfati richiesto con i loro numeri obsoleti.

I vecchi standard avevano solo due designazioni: PC (cemento Portland) e SHPC (cemento Portland scorie). La qualità è stata determinata dal marchio da 300 a 500 e la quantità di additivi è stata determinata dalla lettera D. Ad esempio, ПЦ300Д20 significava che c'era cemento Portland nella borsa con il 20% di additivi di varie sostanze. La norma europea comune ha apportato modifiche significative a questo sistema. Ora la confezione indica il nome del cemento (come su tutti gli imballaggi europei con cemento - CEM (dal cemento), classe di resistenza, tipo e quantità di additivi, caratteristiche aggiuntive.

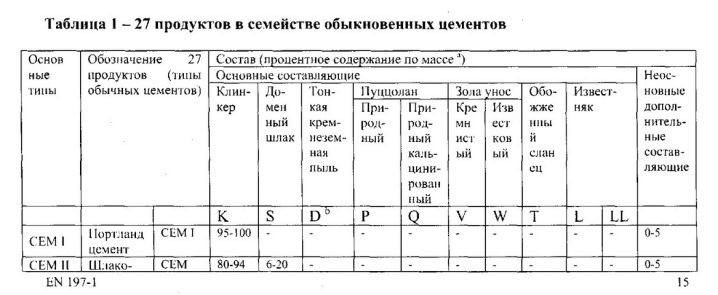

La classificazione compositiva si è allargata a cinque posizioni:

- CEM I è uguale al cemento Portland (PC).

- CEM II - PC con additivi minerali. Questa classe ha le sottoclassi A e B, che mostrano la quantità di additivi nella miscela. Sulla confezione, i numeri sono indicati senza%, ma il rapporto è misurato in essi.

Il nome esatto dell'additivo è indicato tramite un trattino.W significa scorie, I - contenuto di calce, Z - cenere, MK - derivati del silicio. Si possono aggiungere scisti bruciati, polvere di silicato, pozzolana.

- CEM III - PC con scoria. Ha anche una sottoclasse, ma solo una - A. Indica la percentuale di scorie nella composizione.

- CEM IV - pozzolanico.

- CEM V - compositivo.

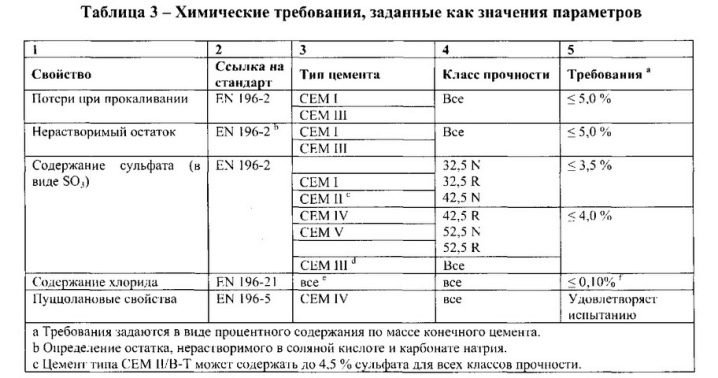

La classe di resistenza segue i dettagli della composizione del componente. L'indicatore è misurato in chilogrammi di peso per centimetro cubo. Norme accettate: 22,5-32,5, 42,5-52,5. La riga informativa termina con la determinazione della velocità di solidificazione della soluzione. H - normale, B - cemento a presa rapida. Per la seconda opzione, è necessario indicare ulteriormente la resistenza dello strato per 2-3 giorni.

Cosa fare per chi è abituato al vecchio tipo di marcatura, e come scegliere quella più adatta per scopi specifici? Metti in relazione la forza del vecchio standard con la forza del nuovo standard.

Cemento dei marchi M100 e M200 (resistenza - 12,5 kg per centimetro quadrato) è stato utilizzato per tutti i tipi di lavori di costruzione e riparazione nell'edilizia privata. Il carico su di lui non era così grande come su una scala di produzione, quindi ha affrontato una serie di funzioni. La malta M100 o M200 era adatta per massetti ruvidi, muratura di tramezzi interni, livellamento di pareti e sigillatura di difetti complessi, intonacatura. Negli ultimi anni, questi marchi sono stati gradualmente eliminati a causa della scarsa qualità.

Ora il minimo accettabile è M300 (resistenza - 22,5 kg per centimetro quadrato). Può essere utilizzato per murature di locali residenziali, stufe, caminetti, nelle grandi costruzioni, lavori di ristrutturazione, massetti di colata, fondazioni, per la miscelazione con componenti in calcestruzzo. Si occupa anche della produzione di strutture in cemento armato. I prodotti hanno una resistenza ammissibile di SNiP, sono adatti per l'uso in diversi periodi dell'anno, sono resistenti all'umidità e ai solfati e sono convenienti da usare sotto forma di soluzione liquida. Ma l'M300 non raggiunge le prestazioni ideali. Se possibile, dovresti prestare attenzione ai marchi più alti.

М400 (32,5 kg/cm2) ad alta resistenza, non si corrode, è resistente all'umidità e alle basse temperature, resistente all'usura. È considerato conveniente e versatile in termini di qualità. A seconda degli additivi, può essere utilizzato nella costruzione privata e su larga scala. Le fondazioni, anche prefabbricate, così come le strutture a contatto con l'acqua sono prodotte da cemento puro di 400 marchi. Gli additivi idrofobici lo rendono adatto alla realizzazione di pannelli per pareti da materie prime ad alta resistenza con additivi per realizzare cordoli, solai, fondazioni.

M500 e M550, che sono spesso messi in una riga, hanno un indice di resistenza nell'intervallo 42,5-52,5 kg / cm2. Questi tipi di cemento sono altamente resistenti alle influenze atmosferiche, non temono l'acqua, il gelo, le variazioni di temperatura, i solfati, quasi non si restringono e sono facili da usare. Sono utilizzati per la produzione di strutture prefabbricate in cemento armato di alta classe.

Cemento М600 (52,5-62,5 kg/cm2) utilizzato principalmente in condizioni sfavorevoli per lavori di recupero in situazioni di emergenza. Ha caratteristiche migliorate rispetto alla M500. Per uso privato, non è necessario utilizzare questo materiale altamente resistente e a presa rapida. Puoi limitarti a M400-550. Resisterà a tutto, dalla costruzione delle fondamenta di un cottage a due piani alla posa di un camino all'interno di questo cottage. I marchi M700 - M1000 si riferiscono a materiali puramente professionali.

Magazzinaggio

Esistono diversi modi e opzioni per conservare il cemento secco:

- A casa. Non è affatto il modo più affidabile per mantenere il materiale adatto alla costruzione e alla riparazione. Un errore comune è pensare che il cemento sia sufficientemente asciutto in uno spazio abitativo caldo e non necessiti di protezione aggiuntiva. Ciò è particolarmente vero per l'imballaggio artigianale. Anche in casa potrebbe esserci troppa umidità dell'aria, motivo per cui il cemento perde alcune delle sue caratteristiche.E se l'acqua ci arriva sopra, inizia a raggrupparsi nel pacchetto. Inoltre, il suo stato operativo è influenzato dall'interazione con l'ossigeno. È un catalizzatore per molti elementi. Il suo effetto sul cemento riduce anche le caratteristiche qualitative.

- Al di fuori. Qui, tutti i pericoli sono evidenti: l'impatto dei fattori ambientali può rovinare il materiale in meno di sei mesi. Naturalmente, non cesserà di diventare una sostanza viscosa quando viene aggiunta acqua, a meno che non solidifichi l'intera borsa, ma le cattive condizioni di conservazione influiscono sulla qualità principale del materiale: la sua attività. Queste sono le sue effettive proprietà di adesione e conformità al marchio. Nella migliore delle ipotesi, il cemento rovinato perderà il 10-15% e invece di M300 si comporterà in funzione come un M200 inadatto.

- In primavera e in estate. Nella stagione calda, il cemento è minacciato dall'elevata umidità, dall'esposizione alle radiazioni ultraviolette della luce solare diretta e dal rischio di un effetto serra sotto il polietilene.

- Inverno-autunno c'è il rischio di precipitazioni, e per alcune miscele forti gelate e sbalzi di temperatura sono dannosi. Anche prima di trasformarsi in un impasto liquido, il cemento perde già le sue qualità utili.

- In sacchetti (carta o propilene). Sia la carta che il polipropilene sono in grado di consentire il passaggio dell'umidità, quindi qualsiasi contenitore necessita di una protezione aggiuntiva.

- All'ingrosso. L'opzione più problematica per l'archiviazione a lungo termine. Il cemento sfuso è una polvere secca che viene consegnata all'acquirente in contenitori sigillati e quindi semplicemente versata in un mucchio senza alcun contenitore di stoccaggio. Hai bisogno di un approccio speciale ad esso, ed è meglio ordinare tale cemento immediatamente prima dell'inizio della costruzione o della riparazione.

La durata approssimativa del cemento in condizioni favorevoli è di 1,5-2 anni. Affinché non perda le sue importanti qualità con diversi metodi di conservazione, è importante seguire le raccomandazioni dei professionisti. Si consiglia di acquistare il cemento immediatamente prima dell'uso nella quantità che andrà via per diverse applicazioni.

Se, per qualche motivo, i lavori di costruzione sono stati interrotti e il cemento è rimasto in un piccolo volume, può essere conservato a casa. Un locale adatto deve essere asciutto, lontano da locali in cui viene utilizzata costantemente acqua (non un balcone o una loggia, non una cantina) e ventilato. Di tanto in tanto, i sacchetti devono essere capovolti in modo che il cemento non si aggrovigli. Gli imballaggi instabili possono essere protetti con pesanti sacchi per rifiuti edili (realizzati in fogli di PVC). Non è consigliabile riempire eccessivamente se la durata di conservazione supera i 6 mesi, poiché le reazioni chimiche si verificano all'aria aperta. La temperatura ambiente non deve superare i 20-25 gradi per evitare l'effetto serra all'interno della confezione. La condensa può anche rovinare il materiale.

È difficile posizionare una grande quantità di materiale in una zona residenziale, dovrà essere portata in strada.

Per proteggerlo dall'umidità, è necessario:

- scegli il luogo più asciutto;

- coprire la base (terra, pavimento) con un film in PVC in uno strato in modo che la sostanza non assorba l'umidità dal terreno;

- metti dei pallet di legno sopra. Si consiglia di trattare i pallet con un primer e vernice o vernice, poiché anche il legno ha una buona capacità di assorbimento. In futuro, torneranno utili in fattoria più di una volta;

- riavvolgere ogni busta con pellicola trasparente;

- mettere in sacchetti della spazzatura extra resistenti per 120 litri, sigillare sopra con nastro adesivo di montaggio;

- isolare con vestiti vecchi, fieno o segatura;

- posto sotto un capannone o in una dependance. In questa forma, il cemento si conserverà per diverse stagioni senza perdere le sue proprietà.

Una sfumatura è importante: maggiore è l'attività del cemento, più velocemente si perde.

Il cemento sfuso viene immagazzinato nelle cosiddette fosse di cemento. Organizzarli richiederà molto tempo e fatica. È necessario scavare una buca profonda, rinforzare le sue pareti in modo che non si sgretolino, prendersi cura di diversi strati di impermeabilizzazione e isolamento termico di alta qualità e organizzare una tettoia.Lana minerale, fogli di alluminio e film in PVC per questi scopi costeranno non meno di un nuovo lotto di cemento, pertanto i materiali da costruzione sfusi non vengono acquistati in anticipo.

Applicazione

Con l'aiuto del cemento, vengono risolte molte attività di costruzione e riparazione. In alcuni casi, è efficace da solo e in alcuni forma una sostanza simbiotica con componenti aggiuntivi o diventa esso stesso parte della miscela dell'edificio.

Usi comuni per il cemento:

- Versare le fondamenta per una casa privata o un garage. Non viene utilizzato nella sua forma pura a causa del suo peso troppo grande. Per fare ciò, viene introdotto in una composizione concreta in cui sono presenti sabbia alluvionale secca, pietra o pietrisco, ASG, acqua. Il cemento qui svolge il ruolo di legante e componente elastico.

- Riempimento del massetto. È essenziale in quasi tutte le stanze. Con una superficie del sottofondo relativamente piana senza difetti e grandi differenze di altezza, si può fare a meno di un massetto cementizio sottile di 30-40 mm. Per le aree più problematiche, viene utilizzato in due strati. Inoltre, con l'aiuto del cemento, è possibile realizzare un massetto inclinato nei locali in cui è necessario uno scarico o riempire il contorno di un pavimento riscaldato ad acqua per evitare danni al sistema dovuti alle differenze di temperatura all'interno dei tubi. È importante utilizzare cemento resistente agli acidi e miscele cemento-sabbia per massetti.

- Produzione di strutture in cemento armato e fondazioni prefabbricate, solai ed elementi murari della casa. Qui è necessario il cemento teso (sollecitato).

- Costruzione di strutture in acqua, costruzione di strade, costruzione di ponti, gallerie, edifici residenziali multipiano.

- Muratura. In questo caso, il cemento liquido svolge il ruolo di mastice, collegando mattoni, blocchi, pietra naturale e decorativa e altri materiali di posa. La muratura viene utilizzata non solo per la costruzione di tramezzi e pareti nella stanza, ma anche per la costruzione di caminetti e stufe. Negli ultimi due casi è necessario cemento refrattario, non inferiore a M400.

- Intonacatura e rasatura di soffitti e pareti interne ed esterne al locale. Una soluzione di calcare finemente disperso con l'aggiunta di gesso cementa le aree problematiche, che le rende adatte alla finitura decorativa. Poiché il processo è lungo, alla composizione finita viene aggiunta la colla PVA, che rallenta l'evaporazione dell'umidità e migliora l'adesione alla superficie di lavoro.

- Impermeabilizzazione. Sulla malta cementizia può essere "piantato" un foglio di materiale isolante in modo che non galleggi durante la colata del massetto.

- Produzione di lastre per pavimentazione e altri oggetti decorativi. Qui viene utilizzato cemento colorato con elevate qualità estetiche.

- Organizzazione dei percorsi del giardino utilizzando una rete di rinforzo.

- Per la zona cieca. Questa struttura svolge il ruolo di rimuovere i sedimenti liquidi e l'acqua di fusione dall'edificio. In questo caso, alla miscela cementizia viene aggiunto il 30-40% dei componenti della frazione sfusa del tipo di argilla espansa, mattoni rotti, scorie.

- "Stirare". Funziona come un "guscio" protettivo sulla superficie del calcestruzzo. Viene applicato uno strato sottile di miscela di cemento liquido e, dopo l'indurimento, viene strofinato fino a renderlo omogeneo.

- Decorare. Il cemento sostituisce perfettamente il gesso per creare sculture, decorazioni per parchi e giardini sotto forma di aiuole, vasi e fioriere.

Per informazioni su come viene prodotto il cemento, vedere il prossimo video.

Il commento è stato inviato con successo.