Caratteristiche della produzione di blocchi di cemento in legno con le tue mani

Arbolit è descritto con entusiasmo in molte pubblicazioni, i pubblicitari non si stancano di attribuirgli vari vantaggi. Ma anche con gli espedienti di marketing a parte, è chiaro che questo materiale merita un attento esame. È bello sapere come farlo da soli.

Tipi e dimensioni dei blocchi

I pannelli Arbolite sono suddivisi in diversi tipi:

- blocchi di grande formato (destinati alla muratura del capitello murario);

- prodotti cavi di varie dimensioni;

- piastre per il rafforzamento dell'isolamento termico.

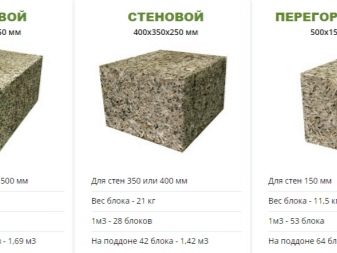

Anche il cemento di legno è usato per fare miscele liquide, con cui vengono versate le strutture di contenimento. Ma molto spesso, in pratica, la parola "arbolit" è intesa come elementi murari con o senza rivestimento. Molto spesso vengono realizzati blocchi con una dimensione di 50x30x20 cm, tuttavia, sempre più la nomenclatura si sta espandendo e i produttori stanno dominando nuove posizioni. Le caratteristiche tecniche dei blocchi prodotti sono fornite solo in completa assenza di impurità.

Elementi con una densità di 500 kg per 1 cu. m e più sono tradizionalmente considerati strutturali, meno densi - destinati all'isolamento termico. Possono essere utilizzati dove il carico dall'alto viene assorbito da altre parti della struttura. Di solito, la densità viene misurata solo dopo che il blocco ha perso tutta l'umidità in eccesso.

Da calcestruzzo di legno colato con un peso specifico di 300 kg per 1 cu. possono anche essere eretti muri di m., mentre in termini di resistenza non sono inferiori a strutture realizzate in materiale più pesante.

Per costruire vettori muri di case a un piano, la cui altezza non supera i 3 m, è necessario utilizzare blocchi di almeno la categoria B 1,0... Se le strutture sono sopra, sono richiesti prodotti di categoria 1.5 e superiore. Ma gli edifici a due e tre piani dovrebbero essere costruiti rispettivamente in calcestruzzo di legno del gruppo B 2.0 o B 2.5.

Secondo il russo GOST, le strutture che racchiudono il cemento in legno in una zona climatica temperata dovrebbero avere uno spessore di 38 cm.

Infatti, di solito le pareti degli edifici residenziali da blocchi di 50x30x20 cm sono disposte in una fila, rigorosamente piatte. Se è necessario formare un isolamento termico ausiliario, un cosiddetto sistema di intonacatura a caldo è realizzato in cemento di legno... Si prepara aggiungendo perlite e creando uno strato da 1,5 a 2 cm.

Quando i locali non sono riscaldati o vengono riscaldati di tanto in tanto, utilizzare il metodo della muratura a bordo. I blocchi di calcestruzzo in legno termoisolante hanno un coefficiente di assorbimento d'acqua non superiore all'85%. Per gli elementi strutturali, il valore consentito è inferiore del 10%.

È consuetudine suddividere i blocchi di cemento in legno in tre categorie in base alla protezione antincendio:

- D1 (difficile da prendere fuoco);

- IN 1 (altamente infiammabile);

- D1 (elementi a basso fumo).

La necessità di produrre cemento in legno a casa è in gran parte dovuta al fatto che i produttori esistenti spesso producono beni di bassa qualità. I problemi possono essere principalmente associati a resistenza insufficiente, debole resistenza al trasferimento di calore o violazione dei parametri geometrici. I blocchi di qualsiasi tipo dovrebbero certamente essere ricoperti di intonaco.... Protegge in modo affidabile dal vento. Solo i rivestimenti di finitura capaci di "respirare" sono combinati con il cemento di legno..

Esistono 6 marche di blocchi di cemento in legno, che si distinguono per il livello di resistenza al gelo (da M5 a M50). Il numero dopo la lettera M mostra quanti cicli di transizione attraverso zero gradi possono trasferire questi blocchi.

La resistenza al gelo minima significa che i prodotti devono essere utilizzati solo per pareti divisorie interne.

Molto spesso, la loro dimensione è 40x20x30 cm A seconda del dispositivo del sistema a pettine, dipendono l'area della muratura e la conduttività termica delle pareti.

Parlando delle dimensioni e delle caratteristiche dei blocchi di cemento in legno secondo GOST, non si può non dire che regola rigorosamente le deviazioni massime delle dimensioni. Così, la lunghezza di tutte le nervature può differire dagli indicatori dichiarati di non più di 0,5 cm... La differenza diagonale maggiore è di 1 cm A la violazione della rettilineità dei profili di ciascuna superficie non deve essere superiore a 0,3 cm... Più alta è la struttura, meno cuciture ci saranno durante l'installazione e minore sarà il numero di cuciture.

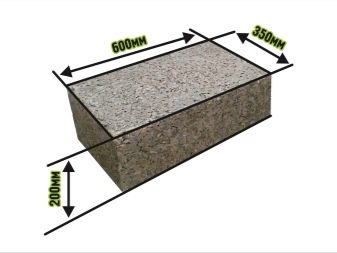

In alcuni casi, i blocchi con una dimensione di 60x30x20 cm sono i più convenienti, sono necessari quando la lunghezza delle pareti è un multiplo di 60 cm, eliminando la necessità di tagliare i blocchi.

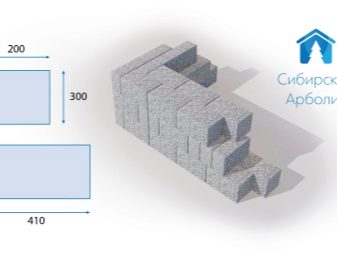

A volte si trova la cosiddetta "arbolite settentrionale", la cui lunghezza non supera i 41 cm In alcune file, quando si fascia, la larghezza del muro coincide con la lunghezza del blocco, e nell'altra parte è la somma delle due larghezze e della cucitura che le separa.

Quasi tutti i produttori realizzano blocchi deflettori. Nella linea di ciascuna azienda, la dimensione di tali prodotti è il 50% della dimensione standard. Occasionalmente si trovano costruzioni di 50x37x20 cm, che consentono di erigere pareti esattamente 37 cm senza ricorrere a blocchi di fasciatura o applicare pannelli.

In alcune regioni possono verificarsi dimensioni completamente diverse, questo dovrebbe essere specificato in aggiunta. In caso di autoproduzione, devono essere selezionati a propria discrezione.

Composizione e proporzioni della miscela

Quando si prepara la produzione di pannelli in legno cemento, è necessario selezionare attentamente la composizione della miscela e il rapporto tra le sue parti. Gli scarti della lavorazione del legno agiscono invariabilmente come riempitivi. Ma poiché il calcestruzzo di legno è un tipo di calcestruzzo, contiene cemento.

Grazie ai componenti organici, il materiale trattiene perfettamente il calore e non consente il passaggio di suoni estranei. Tuttavia, se le proporzioni di base vengono violate, queste qualità saranno violate.

Dovrebbe essere chiaro che solo alcuni tipi di trucioli possono essere utilizzati per la produzione di calcestruzzo di legno. Questa è la sua differenza essenziale dal calcestruzzo di segatura. Secondo l'attuale GOST, le dimensioni e le caratteristiche geometriche di tutte le frazioni del materiale sono rigorosamente regolate.

I trucioli sono prodotti dalla frantumazione di legno non commerciabile. La lunghezza dei trucioli varia da 1,5 a 4 cm, la loro larghezza massima è di 1 cm e lo spessore non deve essere superiore a 0,2 - 0,3 cm.

Come risultato di speciali ricerche scientifiche e pratiche, è stato riscontrato che i migliori trucioli di legno:

- ricorda la forma dell'ago di un sarto;

- ha una lunghezza fino a 2,5 cm;

- ha una larghezza da 0,5 a 1 e uno spessore da 0,3 a 0,5 cm.

Il motivo è semplice: il legno con proporzioni diverse assorbe l'umidità in modo diverso. Il rispetto delle dimensioni raccomandate dai ricercatori consente di compensare la differenza.

Oltre alle dimensioni, le specie legnose devono essere accuratamente selezionate. L'abete rosso e il faggio funzioneranno, ma il larice non funzionerà. Puoi usare legno di betulla e pioppo.

Indipendentemente dalla razza scelta, è indispensabile utilizzare miscele antisettiche.

Consentono di evitare il verificarsi di nidi di muffe o danni alle materie prime da parte di altri funghi patologici.

Nella produzione di cemento in legno, a volte vengono utilizzati corteccia e aghi, ma la loro quota massima è rispettivamente del 10 e del 5%.

A volte prendono anche:

- fuoco di lino e canapa;

- paglia di riso;

- steli di cotone.

Il più grande la lunghezza di tali componenti è al massimo di 4 cm e la larghezza non deve essere superiore a 0,2 - 0,5 cm. È vietato utilizzare il traino e trainare più del 5% della massa riempitivo usato. Se si utilizza il fuoco di lino, dovrà essere messo a bagno nel latte di lime per 24-48 ore. Questo è molto più pratico di 3 o 4 mesi di esposizione all'aperto. Se non si ricorre a tale lavorazione, lo zucchero contenuto nel lino distruggerà il cemento.

Per quanto riguarda il cemento stesso, Il cemento Portland è più spesso utilizzato per la produzione di calcestruzzo in legno... Fu lui che iniziò ad essere usato per questo scopo diversi decenni fa. A volte vengono aggiunte sostanze ausiliarie al cemento Portland, che aumentano la resistenza al gelo delle strutture e ne migliorano le altre caratteristiche. Inoltre, in alcuni casi, è possibile utilizzare cemento resistente ai solfati. Resiste efficacemente agli effetti di una serie di sostanze aggressive.

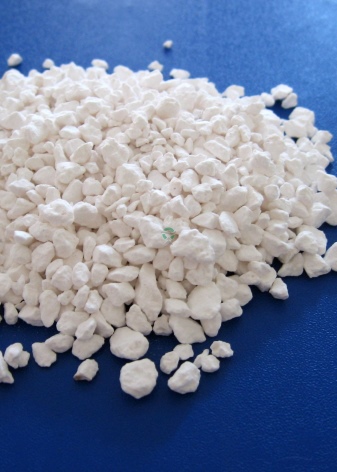

GOST richiede che solo cemento di qualità M-300 e superiore venga aggiunto al calcestruzzo in legno termoisolante. Per i blocchi strutturali viene utilizzato solo cemento di categoria non inferiore a M-400. Per quanto riguarda gli additivi ausiliari, il loro peso può variare dal 2 al 4% del peso totale del cemento. Il numero di componenti introdotti è determinato dalla marca dei blocchi di cemento in legno. Il cloruro di calcio e il solfato di alluminio vengono consumati in un volume non superiore al 4%.

La stessa è la quantità limitante di una miscela di cloruro di calcio con solfato di sodio. Esistono anche un paio di combinazioni in cui il cloruro di alluminio è combinato con solfato di alluminio e cloruro di calcio. Queste due composizioni vengono utilizzate in quantità fino al 2% della massa totale del cemento posato. In ogni caso il rapporto tra gli additivi ausiliari è 1: 1... Ma affinché i componenti astringenti funzionino in modo efficace, è necessario utilizzare l'acqua.

Il GOST prescrive requisiti rigorosi per la purezza del liquido utilizzato. Tuttavia, nella produzione effettiva del calcestruzzo in legno, spesso prendono l'acqua adatta alle esigenze tecniche. L'impostazione normale del cemento richiede un riscaldamento fino a +15 gradi... Se la temperatura dell'acqua scende a 7-8 gradi Celsius, le reazioni chimiche sono molto più lente. Il rapporto dei componenti è selezionato in modo da fornire la resistenza e la densità necessarie del calcestruzzo di legno.

I prodotti Arbolite possono essere rinforzati con reti e tondini in acciaio. La cosa principale è che sono conformi agli standard del settore.

Lo standard richiede ai produttori di testare la miscela preparata due volte per turno o più spesso per la conformità ai seguenti indicatori:

- densità;

- facilità di styling;

- tendenza alla delaminazione;

- il numero e la dimensione dei vuoti che separano i grani.

I test vengono eseguiti in un laboratorio speciale. Si effettua per ogni partita di impasto a 7 e 28 giorni dall'indurimento. La resistenza al gelo deve essere determinata sia per gli strati decorativi che per quelli portanti.

Per scoprire la conducibilità termica, la misurano su campioni selezionati secondo uno speciale algoritmo. La determinazione del contenuto di umidità viene effettuata su campioni prelevati da blocchi di pietra finiti.

Equipaggiamento necessario

Solo nel caso in cui tutti i requisiti di GOST siano soddisfatti, è possibile avviare la produzione di una determinata marca di calcestruzzo di legno. Ma per garantire il rigoroso rispetto degli standard e rilasciare la quantità richiesta della miscela, e quindi bloccarla, solo l'attrezzatura speciale aiuta. I trucioli sono divisi in parti utilizzando smerigliatrici industriali. Inoltre, insieme ad altri componenti, entra nel dispositivo che agita la soluzione.

Avrai anche bisogno di:

- apparecchi per il dosaggio e la formatura di blocchi di cemento in legno;

- tavola vibrante, che darà loro le qualità necessarie;

- dispositivi per l'essiccazione di trucioli e blocchi cotti;

- bunker dove vengono posati sabbia e cemento;

- linee di approvvigionamento delle materie prime.

Non dovresti usare dispositivi fatti in casa se prevedi di produrre grandi lotti di cemento in legno. Non sono abbastanza produttivi, perché la redditività dell'impresa diminuisce.

È utile considerare le caratteristiche di ogni tipo di attrezzatura. I dispositivi di taglio del truciolo hanno un tamburo speciale con "coltelli" formati da acciaio per utensili di alta qualità. Inoltre, il tamburo è dotato di martelli, che consentono di automatizzare l'approvvigionamento delle materie prime per la successiva frantumazione.

Affinché la materia prima passi all'interno, il tamburo è perforato, è circondato da diversi. Un tamburo (esterno) più grande della stessa forma, che impedisce la dispersione dei detriti.Solitamente il dispositivo è montato su telai con motori elettrici trifase. Dopo la scissione, i trucioli vengono trasferiti nell'essiccatore. È la qualità di questo dispositivo che più di tutto influisce sulla perfezione del prodotto finito..

Anche l'essiccatore è realizzato sotto forma di doppio tamburo, il suo diametro è di circa 2 M. Il tamburo esterno è perforato, il che consente la fornitura di aria calda. Viene alimentato tramite un tubo di amianto o un tubo flessibile ignifugo. La torsione del tamburo interno permette ai trucioli di rimescolarsi ed evitare che la materia prima si incendi. L'asciugatura di alta qualità sarà in grado di portare 90 o 100 blocchi alla condizione desiderata in 8 ore... Il valore esatto dipende non solo dalla sua potenza, ma anche dalle dimensioni delle strutture lavorate.

L'agitatore è una grande vasca cilindrica. Tutte le materie prime necessarie vengono caricate lateralmente e la composizione mista esce dal basso. Tipicamente, i motori elettrici e i loro riduttori si trovano sopra il miscelatore di malta. Questi motori sono dotati di gruppi lama. La capacità del serbatoio è determinata dalla capacità giornaliera della linea. La produzione in miniatura produce non più di 1000 modelli per turno al giorno, mentre vengono utilizzati tini con una capacità di 5 metri cubi. m.

Tecnologia di produzione

Per preparare i blocchi di cemento in legno per una casa privata con le tue mani, devi utilizzare 1 parte di trucioli e 2 parti di segatura (sebbene in alcuni casi sia preferibile un rapporto 1: 1). Periodicamente, tutto questo viene adeguatamente essiccato. Si conservano all'aperto per 3 o 4 mesi. Il legno tagliato periodicamente viene trattato con calce, capovolto. Di solito 1 metro cubo. M. chip consumano circa 200 litri di calce in una concentrazione del 15%.

La fase successiva della produzione di blocchi di cemento in legno a casa prevede la miscelazione di trucioli di legno con:

- Cemento Portland;

- calce spenta;

- cloruro di potassio;

- vetro liquido.

È meglio fare blocchi di 25x25x50 cm a casa.... Sono queste dimensioni che sono ottimali sia per l'edilizia residenziale che industriale.

La compattazione della malta richiede l'uso di presse vibranti o costipatori manuali. Se non è richiesto un numero elevato di parti, è possibile utilizzare una macchina in miniatura. Forme speciali aiutano a impostare la dimensione esatta del prodotto finito.

Formare lastre

Puoi realizzare un calcestruzzo di legno monolitico versando manualmente la miscela preparata in questa forma. Se si aggiunge vetro liquido, il prodotto finito diventerà più duro, ma allo stesso tempo aumenterà la sua fragilità. Si consiglia di impastare i componenti in sequenza e non tutti insieme. Quindi c'è meno pericolo di grumi. Ottenere una costruzione leggera è molto semplice: devi solo mettere un blocco di legno nello stampo.

È necessario mantenere il pezzo in forma per almeno 24 ore... Quindi inizia l'asciugatura all'aria sotto una tettoia. Il tempo di asciugatura è determinato dalla temperatura dell'aria e, se è molto bassa, a volte sono necessari 14 giorni. E la successiva idratazione a 15 gradi dura 10 giorni. In questa fase, il blocco viene mantenuto sotto il film.

Affinché la lastra di cemento in legno duri più a lungo, non dovrebbe essere raffreddata a una temperatura negativa. Il calcestruzzo di legno si asciuga quasi inevitabilmente in una calda giornata estiva. Tuttavia, questo può essere evitato ricorrendo a spruzzature periodiche con acqua. Il metodo più sicuro consiste nel lavorarlo in condizioni completamente controllate in una camera di essiccazione. Parametri desiderati: riscaldamento fino a 40 gradi con umidità dell'aria dal 50 al 60%.

Per informazioni su come realizzare blocchi di cemento in legno con le tue mani, guarda il prossimo video.

Il commento è stato inviato con successo.