Filettatura al tornio

La filettatura al tornio ha un innegabile vantaggio: la produttività del centro servizi in cui viene praticato questo servizio aumenta di 10 volte o più. La macchina, inoltre, commette un ordine di grandezza in meno di errori rispetto all'operaio.

Tipi di filo

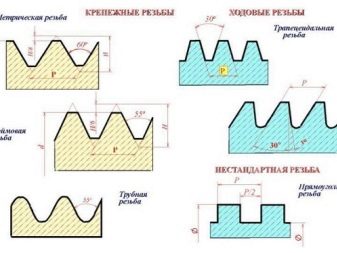

I filetti grezzi vengono utilizzati sotto forma di cilindri e componenti conici (conici). A sua volta, il filo viene tagliato sotto forma di una scanalatura elicoidale esterna (a spirale) o interna. La struttura di un giunto filettato è determinata dal suo profilo. In pratica vengono utilizzati diversi tipi di profilo:

- triangolare;

- rettangolare;

- trapezoidale;

- confinante;

- arrotondato.

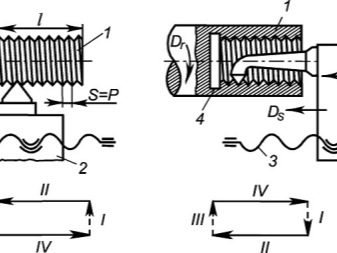

A sua volta, le scanalature del filetto sono realizzate in una o più passate. Nel primo caso, la scanalatura a spirale è presentata in un'unica versione: solo le sue spire sono adiacenti l'una all'altra, le altre (accompagnanti) non vengono utilizzate. Il passo della filettatura è la distanza tra i bordi centrali (incavi) delle spire adiacenti l'una all'altra. Il percorso della scanalatura della filettatura è determinato moltiplicando il passo della filettatura per il numero di giri o passi di più scanalature (se ne viene utilizzata più di una).

Dopo aver deciso il tipo di connessione filettata, selezionare le frese appropriate. Tale strumento è una combinazione di un gambo e una parte funzionante. Il livello di qualità della filettatura della vite è determinato dalle prestazioni di questi componenti. Il gambo ha una sezione trasversale poliedrica generalmente quadrata o regolare per garantire il centraggio. È difficile fissare la fresa nel mandrino senza gambo. La parte di lavoro taglia una scanalatura elicoidale. Include superfici di taglio e spigoli vivi. L'angolo di affilatura della fresa è determinato dalla lega con cui è realizzata la parte. Principalmente vengono tagliate parti in acciaio e metalli non ferrosi. Dopo aver scelto il tipo di fresa, iniziano il processo tecnologico.

Metodi di affettatura

Muovendosi lungo l'asse di rotazione, la fresa lascia una scanalatura elicoidale sul pezzo. Una delle sue caratteristiche principali è l'angolo di salita (ascesa). L'angolo tra l'asse immaginario passante per la scanalatura elicoidale e il piano perpendicolare all'asse di rotazione del pezzo viene calcolato in base al valore dell'avanzamento della torcia e alla velocità dell'azionamento (cambio). La dimensione del passo della filettatura viene misurata durante lo spostamento lungo l'asse del pezzo da tagliare.

Di conseguenza, il tagliatore-esecutore riceverà il taglio ordinato dal cliente. Quando si tagliano più scanalature (conduttori), sono tutte disposte sotto forma di scanalature a spirale uniformi. Un esempio di infilatura di una filettatura a più principi sono le bottiglie in PET e i corrispondenti tappi in polietilene, ad esempio per l'olio di girasole. La differenza tra tappi di bottiglia e borchie e dadi è che nel primo caso la filettatura è corta e non contiene più di un giro.

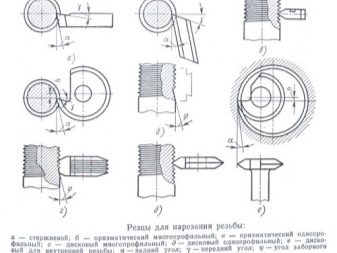

Il passo della filettatura per una scanalatura a un principio è equivalente al suo passo, mentre per una filettatura a più principi dipende dal numero di spire coordinate ma indipendenti. La produzione di frese per filettature a uno e più principi è regolata dagli standard di GOST 18876-1973. Lo stesso GOST prescrive il taglio di filettature metriche, non pollici. Secondo questi standard, le frese sono prodotte sotto forma di frese prismatiche, a barra e tonde.

Il filo esterno viene tagliato con una taglierina piegata e il filo interno viene tagliato con taglierine raddrizzate e piegate fissate nel telaio di lavoro. La punta della torcia è identica al profilo della scanalatura elicoidale che lascia. Le frese prismatiche si dividono in taglio singolo e multitaglio.

Il disco, oltre a queste due varietà, viene prodotto anche come utensile separato per una scanalatura filettata interna.

incisivi

Questo design, a sua volta, tiene conto dei seguenti parametri. L'angolo di spoglia della fresa è determinato dai parametri del materiale da cui viene tagliata la parte. Il valore dell'angolo è compreso tra 0 e 250 gradi. Quando la scanalatura viene lavorata su semplici parti in lega di acciaio a medio o basso tenore di carbonio, l'angolo anteriore è zero. Più l'acciaio è saturo di additivi leganti, maggiore è l'angolo scelto, ma, di regola, non può essere superiore a 100 gradi.

Un aumento della resilienza di una lega di acciaio costringe un aumento, un aumento della durezza e della fragilità, al contrario, a diminuire questo valore. Se si lascia l'angolo per le leghe fragili notevolmente maggiore di zero, sulla parte appariranno scheggiature e crepe. È inaccettabile utilizzare una fresa anche leggermente diversa nel profilo dei taglienti dalla scanalatura di cui avrai bisogno in futuro.

Gli angoli sul retro e sui lati della fresa sono presi in modo tale che i denti di taglio e le sporgenze non sfreghino contro l'interno della scanalatura elicoidale appena ottenuta. Nonostante il fatto che l'acciaio ad alta velocità di durezza speciale sia utilizzato come materiale di lavoro, l'abrasione dei bordi taglienti porterà gradualmente alla loro opacità e la fresa verrà danneggiata.

I valori di questi angoli sono impostati su entrambi i lati allo stesso valore. Nel caso in cui l'angolo di salita, da cui dipende la buona condizione del filo, sia selezionato inferiore a 4 gradi, gli angoli del lato posteriore devono essere impostati su un valore compreso tra 3 e 50. Ad un angolo superiore a 4 gradi, gli stessi angoli ad esso corrispondenti si fermeranno ad un valore compreso tra 6 e 8 gradi.

Una scanalatura filettata interna viene praticata in fori preforati attraverso la parte. Un modo alternativo di fare buchi è noioso. Le parti in acciaio vengono finalizzate su una macchina con inserti in metallo duro realizzati sulla base di acciai T15K6, T14K8, T15K6 o T30K4. Nel caso della filettatura su un pezzo in ghisa, vengono utilizzate altre frese in metallo duro: dalle leghe VK4, B2K, VK6M e VK3M.

Matrici e rubinetti

I maschi e le matrici sono utensili a chiave ea vite, la cui superficie interna è filettata in settori equidistanti dall'asse centrale dell'utensile. Le sezioni adiacenti sono distanziate alla stessa distanza l'una dall'altra. Il tornio viene utilizzato principalmente per il taglio di filettature metriche. Anche le frese stesse non differiscono per il grande valore del diametro dei pezzi per cui sono progettate. Nel caso di utilizzo di frese progettate per il taglio a macchina, anziché manuale, la sessione di taglio viene eseguita in un unico passaggio.

La differenza tra i maschi a macchina e quelli manuali semplici risiede nella presenza su di essi di zone di lavoro di prelievo e taratura. Quando si utilizzano frese convenzionali per la filettatura, l'artigiano non può fare a meno della presenza di strumenti complementari. In questo caso, il primo utensile taglia grossolanamente il filetto, facendo fronte al 60 percento del carico, il secondo porta questa prestazione al 90%, il secondo completa la scanalatura.

Questa combinazione può cambiare: il taglio approssimativo viene eseguito per tre quarti del volume totale di lavoro (carico) e il taglio finale viene eseguito per l'ultimo quarto. La zona di prelievo è notevolmente più lunga sulla fresa per sgrossatura rispetto alla fresa per finitura.

La produttività della filettatrice varia nei seguenti valori: fino a 12 m di scanalatura elicoidale (e non la lunghezza del canale o prigioniero da tagliare) al minuto per grezzi in acciaio e fino a 25 per ghisa e tutti i tipi di non -metallo ferroso.

Per gli stampi, il diametro del pezzo differisce solo per piccoli valori dall'ideale:

- 0,14-0,28 mm - per una filettatura futura con un diametro di 20-30 mm;

- 0,12-0,24 mm - per un diametro del pezzo con una filettatura pari a 11-18 mm;

- 0,1-0,2 mm - per pezzi con un diametro di 6-10 mm.

Gli stampi sono installati in un supporto speciale situato nel mandrino dell'azionamento del mandrino dell'unità. In questo caso, la velocità di lavoro sarà:

- 10-15 m al minuto - per metalli non ferrosi;

- 2-3 m al minuto - per ghisa;

- 3-4 m al minuto - per parti in acciaio.

Per un adattamento regolare dello stampo sul pezzo, l'estremità del perno da tagliare viene affilata a un'altezza non superiore a un giro della filettatura futura. L'affilatura dovrebbe essere uniforme su tutti i lati, idealmente anche questa viene eseguita al tornio.

Muori testa

La maschiatura con una filiera è molto meno frequente rispetto all'utilizzo di filiere e maschi. Il tipo di scanalatura del filetto non ha importanza. L'area di lavoro della testa è il componente del pettine. I pettini prismatici vengono utilizzati principalmente per la filettatura interna, mentre la scanalatura esterna viene tagliata con un utensile radiale, arrotondato o tangenziale. Il principio di funzionamento si basa sulla divergenza dei componenti di lavoro sulla corsa di ritorno. Grazie a questa caratteristica, il contatto con la scanalatura tagliata è completamente escluso. Gli accessori di pettinatura per il taglio di scanalature per filettature interne sono progettati come un elemento contenente un cono. Quando si taglia una filettatura esterna, vengono utilizzati componenti a pettine di un design arrotondato, che sono elementi semplici in esecuzione.

I pettini arrotondati possono essere rilavorati per riportare le loro caratteristiche ai valori originari, dai quali potrebbero deviare durante ripetuti cicli di lavoro. Durante la filettatura con un tornio, utilizzando elementi a vite senza fine o a vite come pezzi grezzi che sono notevolmente più lunghi di quanto originariamente previsto, il maestro installa accessori di filettatura sull'installazione della pinza del meccanismo di rotazione, il che gli consente di evadere ordini di un volume maggiore .

Le teste filettate sono integrate con semplici frese o elementi a forma di coppa.

Errori comuni

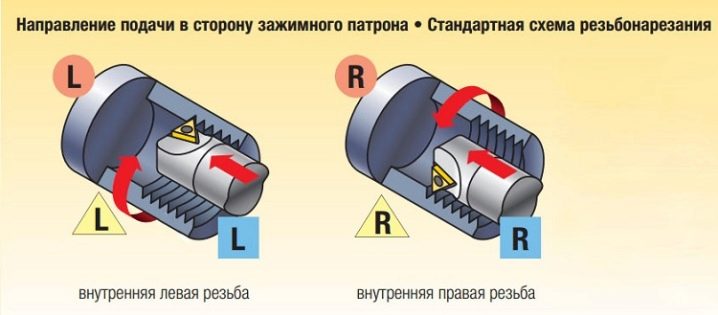

Quando si esegue un filetto su un tornio, indipendentemente dal fatto che sia mancino o destrorso, nonché quando si utilizza una macchina utensile CNC, viene utilizzato uno strumento modello, grazie al quale è possibile mettere questo processo su un ampio flusso. Il componente planare del componente modello definisce il passo della scanalatura del filetto. I componenti passanti e non calibrati vengono utilizzati per ottenere il controllo più completo sull'affettatura. Il primo assume un profilo con una lunghezza standard, il secondo - uno accorciato, che consente di assicurarsi che il diametro medio del pezzo sia coerente. Se maneggiato con noncuranza, il lavoro negligente porterà alla formazione di difetti sulla superficie ruvida.

Dopo la sessione di lavorazione del pezzo (armatura, billetta tubo), controllare il diametro utilizzando un micrometro filettato. Questo strumento deve essere impostato secondo un modello di riferimento per garantire l'accuratezza del test. Prima di verificare se la filettatura corrisponde al diametro indicato, pulire la scanalatura e lo sporco appena creato con l'utensile.

Assicurati di utilizzare olio industriale o per motori. Non utilizzare l'utensile a secco; il surriscaldamento della filiera, del maschio o della testa filettata danneggerà la torcia in uso. Anche gli utensili vincitori e con grana diamantata si deteriorano quando il calore viene rilasciato da 900 gradi.

Per informazioni su come tagliare i filetti su un tornio, vedere il prossimo video.

Il commento è stato inviato con successo.